Autoliv ist ein weltweit agierender Zulieferer der Automobilindustrie. Das Unternehmen beschäftigt rund 60.600 Mitarbeiter in 28 Ländern und erzielt einen jährlichen Umsatz von rund 8,2 Mrd. Euro. Das Kerngeschäft ist die Herstellung von Sicherheitskomponenten für die Automobilindustrie, insbesondere Sicherheitsgurtsysteme. Die Fertigung von Ansichtsmustern und Funktionsprototypen sowie Vorrichtungen für die Entwicklung war aufgrund der Vielfalt der Einsatzbereiche eine Herausforderung. Es wurde eine Lösung gesucht, die im Plug&Play-Prinzip bedienbar sei und dabei zuverlässig Bauteile produzierte, die den Ansprüchen in der Automobilindustrie standhalten. Auf einer regionalen Messe entdeckte Jan Jabusch, Group Leader Component Shop bei Autoliv in Elmshorn, schließlich den 3D-Drucker von Mark3D (auch Markforged). „Die Entscheidung für eine Investition in deren Markforged-Technologie wurde auf Grund der Festigkeiten des Materials und der Möglichkeit getroffen, Endlosfasern in den 3D-Drucker einzulegen. Weitere Punkte waren die einfache Handhabung des Druckers und die sehr gute Druckqualität“, sagt der Leiter des Prototypenbaus.

Helfer im Firmenalltag

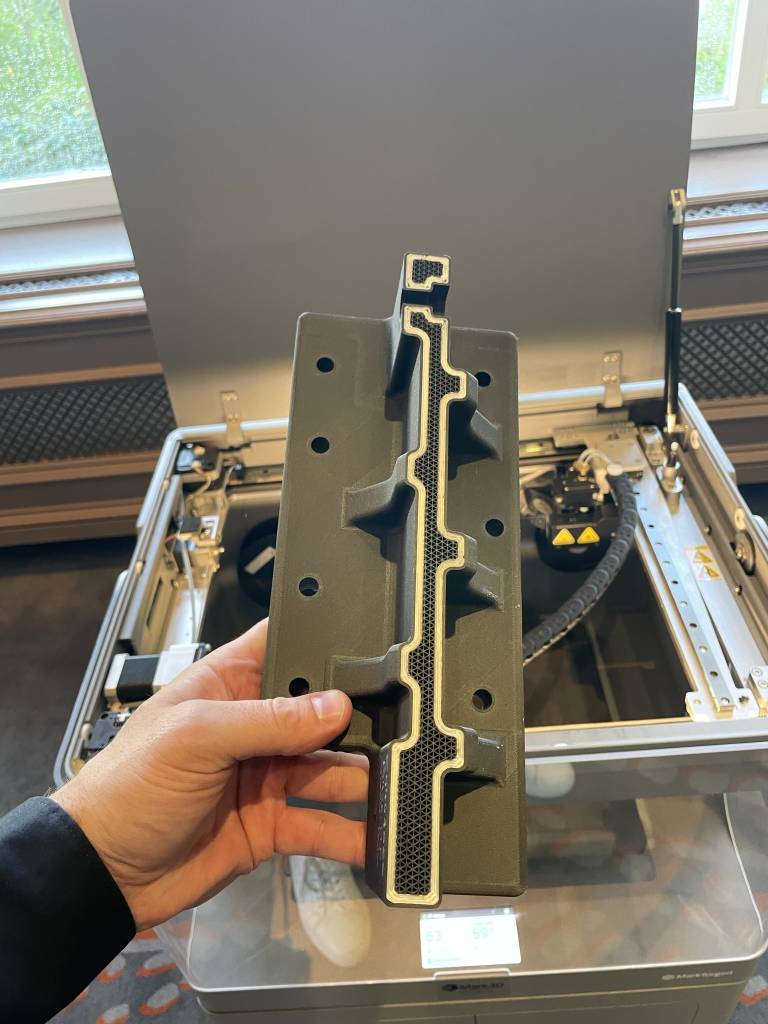

Heute werden bei Autoliv täglich zahlreiche Bauteile gedruckt. Zum Einsatz kommen die 3D-Drucker Mark Two und Onyx One sowie die Modelle X3 und X7 von Markforged. Zum Drucken von Metall besitzt die Firma noch das System Markforged Metal X. Hergestellt werden unter anderem Musterteile für die Entwicklung, Vorrichtungen, Getriebe, Abdeckungen und Kappen für die Produkte, Spann- und Umformvorrichtungen, Wellen, Bleche und vieles mehr. Auf den 3D-Druckern lassen sich mechanisch belastbare Bauteilen fertigen, die Aluminiumfestigkeiten erreichen, und Vorrichtungen, die Wärmeformbeständigkeit von 145°C erzielen.

Erprobt im Testlauf

Die Herstellung einer Aufspannvorrichtung für einen Shakertest ist eine Standardaufgabe in der Automobilindustrie und muss an neuen Produkten verbindlich durchgeführt werden. Sie müssen 30.000 Zyklen mit mindestens 1G Belastung aushalten. Für den Test produzierte Autoliv drei Varianten der Vorrichtung: Als größten Vorteil bei diesem Beispiel konnte der Hersteller sechs Kilogramm Gewicht einsparen und aus diesem Grund gleich zwei Teile in einem Testlauf testen. Ein enormer Mehrwert für das Unternehmen.

Weiterer Ausbau geplant

Welchen Anklang die Drucksysteme bei Autoliv finden, belegen die Zahlen: 15.000 Druckstunden wurden in 2020 und 16.000 Druckstunden in 2021 erreicht. Jan Jabusch plant überdies, den Einsatz der Markforged 3D-Drucker weiter auszubauen. Dazu wird das Potential des neuen industriellen 3D-Druckers Markforged FX20 ausgelotet. Die Möglichkeit, den Durchsatz zu erhöhen und noch größere Bauteile zu fertigen, könnte die nächste Erfolgsgeschichte beim Zulieferer werden. n ist Leitung Marketing bei der Mark3D GmbH.