Die Starrag Group entwickelt, fertigt und vertreibt Präzisionswerkzeugmaschinen mit vier, fünf oder sechs NC-Achsen für kleine bis sehr große Werkstücke, Portalbearbeitungszentren und Vertikal-Drehmaschinen für Großbauteile, Dreh- und Schleifmaschinen. Zum Portfolio der Firma kommen Softwarepakete und Spezialwerkzeuge sowie Engineering- und Prozessoptimierungslösungen. Die Erzeugnisse werden unter anderem in der Luftfahrt, der Energieerzeugung, im Transportwesen sowie dem Präzisionsmaschinenbau und der Medizintechnik eingesetzt. Der Hauptsitz liegt in Rorschacherberg in der Schweiz, wobei die Unternehmensgruppe mit über 1.500 Mitarbeitern Produktionsstandorte in der Schweiz, Deutschland, Frankreich, Großbritannien und Indien sowie Vertriebs- und Servicegesellschaften in den wichtigsten Abnehmerländern unterhält.

Programme simulieren

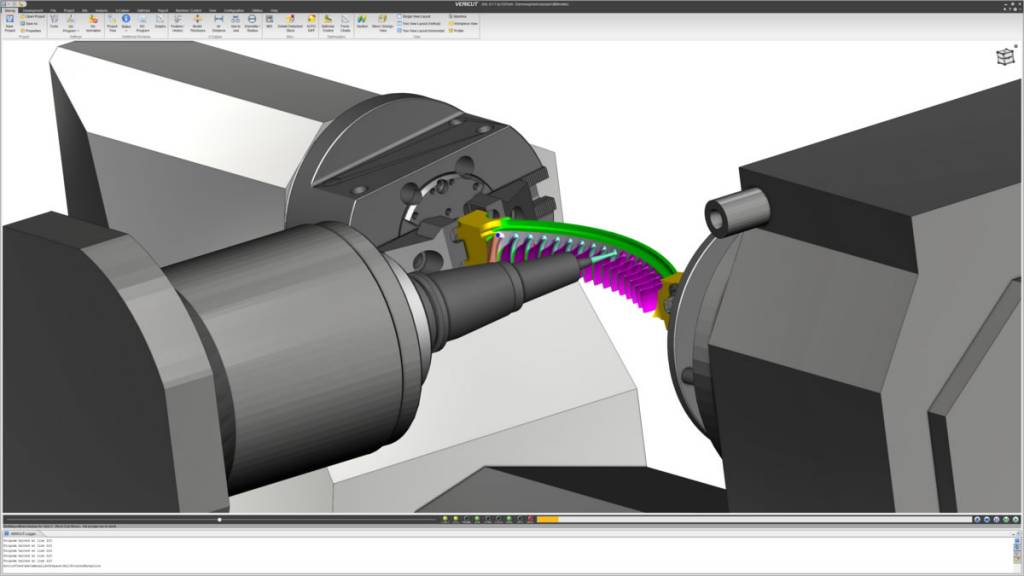

Thomas Fink ist Leiter Anwendungstechnologie für Bearbeitungszentren im Starrag-Hauptsitz in Rorschacherberg. Dort setzt man seit mehr als 30 Jahren auf die NC-Simulationslösung Vericut: „Das Anwendungsspektrum ist sehr vielfältig. Wir nutzen Vericut bei der Technologieentwicklung für Kundenbauteile, führen damit Zeit- und Machbarkeitsstudien durch oder analysieren Kundenprogramme bei Problemen respektive fehlerhafter Bearbeitung.“ Die Käufer von Werkzeugmaschinen wollen gerne vor dem Kauf wissen, was die Maschine im konkreten Anwendungsfall leisten kann. Dafür wird das echte NC-Programm des Kunden auf der virtuellen Maschine in Vericut auf Kollisionen etc. geprüft. Der reale Prozess wird also auf Basis des NC-Programms digitalisiert, unter Zuhilfenahme des Digital Twin des Bearbeitungszentrums.

Auf die Maschine abgestimmt

„Als Komplettanbieter von Werkzeugmaschinen mit Technologieunterstützung ist es oft schon im Angebotsprozess notwendig, neben der Auswahl der passenden Maschine die Bearbeitungszeiten für Kundenbauteile zu kennen“, schildert Thomas Fink. Bei der Umsetzung von Kundenprojekten könnten die NC-Programme mittels Vericut getestet, analysiert und optimiert werden, bevor die reale Kundenmaschine fertig aufgebaut ist. Die Werkzeuge und Spannmittel werden ebenfalls geprüft und justiert. „Dadurch ist es möglich, zu einem sehr frühen Zeitpunkt sicherzustellen, dass der Prozess ohne Kollisionen, Verfahrwegsüberschreitungen oder Bauteilverletzungen ablaufen wird“, erläuert Fink. Thomas Fink zeigt sich wenig verwundert angesichts der Tatsache, „dass die meisten unserer Kunden Vericut zur Maschinensimulation verwenden.“ Damit ergibt sich nämlich die Möglichkeit, den späteren Betreibern ein der gekauften Maschine entsprechendes Maschinenmodell bereits zur Vorabnahme zur Verfügung zu stellen. So sind sie in der Lage, ihre Prozesse vor der Endabnahme der Maschine zu überprüfen und zu optimieren. Die NC-Simulation wird zudem im Servicefall genutzt. „Wenn nach Auslieferung der Maschine an den Kunden Probleme während der Bearbeitung auftreten, wird uns oft ein NC-Programm oder ein Ausschnitt davon zur Verfügung gestellt. In Vericut ist es dann mit sehr geringem Aufwand möglich, dieses zu analysieren, eventuelle Fehler zu erkennen oder Optimierungen vorzuschlagen.“

Singel Source of Truth

Die Starrag Group nutzt die Software auch zur Simulation, Verifizierung und Analyse der NC-Programme, mit denen das Unternehmen Komponenten und Teile für ihre eigenen Maschinen fertigt. Die Software simuliert den Original-NC-Code nach dem Postprozessorlauf und kann Programmfehler wie Eilgangsfehler oder Konturverletzungen vor der realen Fertigung erkennen. Per Bausteinprinzip kann das Tool an die individuellen Gegebenheiten angepasst werden. Bei Starrag greift die Software beispielsweise auf eine zentrale Single Source of Truth zu. Thomas Fink: „Bedingt durch die enge Zusammenarbeit mit verschiedensten Kunden sind bei Starrag mehrere CAM-Systeme im Einsatz. Zur zentralen Verwaltung wird eine Werkzeugdatenbank verwendet, die Schnittstellen in alle Systeme bietet. Auch werden die Schnittstellen der CAM-Systeme zu Vericut verwendet“, sagt Fink.