Das Unternehmen Asskea hat sich auf die Entwicklung und Produktion von Geräten für die tracheale Absaugung spezialisiert. Als Medizintechnik-Produzent muss sich die Firma auch bei der ERP-Softwarauswahl an bestimmten Anforderungen orientieren. „Wir haben nach einer Software gesucht, die die Besonderheiten des regulierten Umfelds berücksichtigt und die Best-Practice-Prozesse mitbringt“, blickt Geschäftsführer Andreas Lißner zurück. Bereits in der Vergangenheit hatte Lißner mit der Medizintechnik-Branchensoftware von Kumavision auf Basis von Microsoft Dynamics gearbeitet, der Leistungsumfang war also bekannt.

Hohe Fertigungstiefe

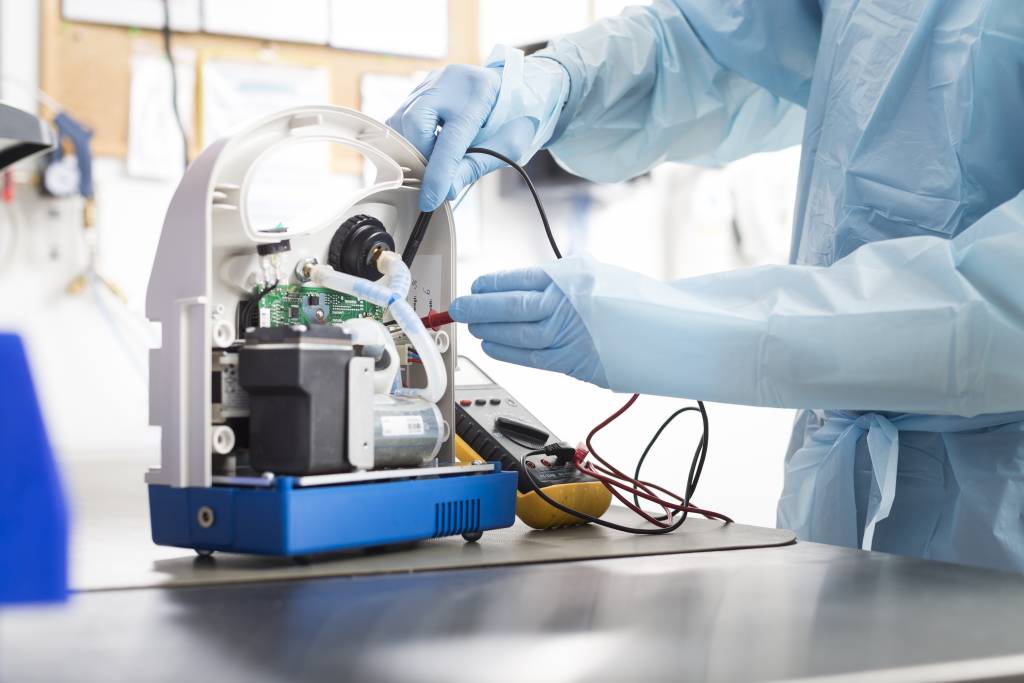

Asskea verfügt eine hohe Fertigungstiefe. Mehrstufige Fertigungsaufträge mit verschiedenen Baugruppen sind für das Unternehmen an der Tagesordnung. Entsprechend hoch sind die Ansprüche an die ERP-Software, die sowohl die auftrags- und kundenspezifische Fertigung als auch kleinere Serien im OEM-Geschäft abbilden muss. Bei bestimmten Modellen fertigt Asskea zudem Grundgeräte, die auftragsspezifisch ausgebaut werden. Der Medizintechnik-Spezialist entschied sich daher, hier Anpassungen an der Branchensoftware vorzunehmen. „Die Berater von M Assist, mit denen die Kumavision eng zusammenarbeitet, kennen sich nicht nur in der Technologie aus, sondern haben ein großes Verständnis für die Praxis vor Ort“, erklärt Lißner. Das Ergebnis: Zeitsparende Funktionen für die Anlage komplexer, mehrstufiger Aufträge, bei denen im Hintergrund die erforderlichen Baugruppen etc. angelegt werden. Kleine Komfortfunktionen wie die direkte Anzeige, ob für einen Auftrag alle benötigten Teile auf Lager sind, oder die unkomplizierte Anbindung eines Lohnfertigers, der für den Fertiger die Kunststoffgehäuse herstellt, erleichtern den Alltag.

Papierlose Prozesse

In der Produktion am Standort in Gebesee bei Erfurt setzt das Unternehmen auf papierlose Prozesse. Die Arbeitspläne der jeweiligen Fertigungsaufträge werden im ERP-System automatisch erstellt und im Hintergrund als PDF-Dateien auf einem Portal abgelegt. Der Produktionsleiter weist den Mitarbeitern die Aufträge zu, diese arbeiten die Arbeitspläne Schritt für Schritt durch und quittieren digital die einzelnen Positionen. „Wir sehen auf einen Blick den Auftragsstatus und können nachvollziehen, wer wann was erledigt hat“, berichtet Lißner. Die Einstellungen für die je nach Montageschritt unterschiedlichen Drehmomente, die elektronisch im Werkzeug eingestellt werden, sind ebenfalls im Arbeitsplan hinterlegt. Lediglich eine Laufkarte, die das Gerät durch die unterschiedlichen Abteilungen Produktion, QS und Versand begleitet, wird noch auf Papier gedruckt – und im Anschluss als Scan im ERP-System hinterlegt.

Mit Laser beschriftet

Die eingesetzte ERP-Branchensoftware verfügt nicht nur über eine Schnittstelle für den Druck von Etiketten in verschiedenen Größen, sondern bindet auch ein robotergestütztes System zur Laserbeschriftung nahtlos ein. In beiden Fällen stellt das ERP-System alle für Druck bzw. Beschriftung erforderlichen Informationen wie Seriennummer, Logos, Kennzeichnungen, Hinweise oder kundenspezifische Informationen bereit. „Die Laserbeschriftung von Gehäuse und Bauteilen ermöglicht eine dauerhafte Markierung, die auch einem regelmäßigen Desinfizieren oder Sterilisieren problemlos standhält“, so Lißner. Klassische Etiketten werden unter anderem im Warenausgang eingesetzt. Dort schafft die Anbindung von Versanddienstleistern die Möglichkeit, nicht nur die Abholung von Paketen, sondern auch den Druck von bereits freigemachten Versandetiketten aus der ERP-Software heraus anzustoßen.