Unternehmen kennen dieses Szenario: Die Prozessrealität weicht von den angenommenen Leistungsparametern und damit von der Planung ab. Störungen ergeben sich etwa durch Zulieferausfälle oder qualitätsbedingte Sperrungen sowie durch strukturelle Abweichungen zwischen Plan- und Ist-Prozess. Manche Störungsursachen sind folglich in der Planung selbst zu verorten, lassen sich typischerweise aber erst im Nachhinein identifizieren. Sie treten oft dann auf, wenn bei der Planung viele, zum Teil auch gegenläufige Kriterien zu berücksichtigen sind.

Grenzen aktueller Systeme

Feinplanungssysteme, mit denen Unternehmen Fertigungsaufträge und Arbeitsgänge in eine optimale Reihenfolge bringen wollen, können bei komplexen Planungsaufgaben an Grenzen stoßen. Etwa wenn sie ausschließlich Informationen wie Kapazitätsangebot und -bedarf, einzuhaltende Termine (frühester Start oder spätmöglichstes Ende) sowie Prioritäten in die Planungen einbeziehen. Weitere relevante Einflussgrößen können sie oft nicht parallel berücksichtigen. Dazu zählen technische Faktoren wie Temperatur, Vibration oder Maschinenkritikalität, betriebswirtschaftliche Gesichtspunkte (Abschreibungszustand, Ersatzinvestitionsbedarf, Modernisierungsbedarf), sowie Sicherheits- (Arbeitsschutz, Ergonomie) und Nachhaltigkeitsaspekte (CO2-Ausstoß, Ressourcenschonung, Energieeffizienz).

Zielkonflikte und strukturelle Anomalien

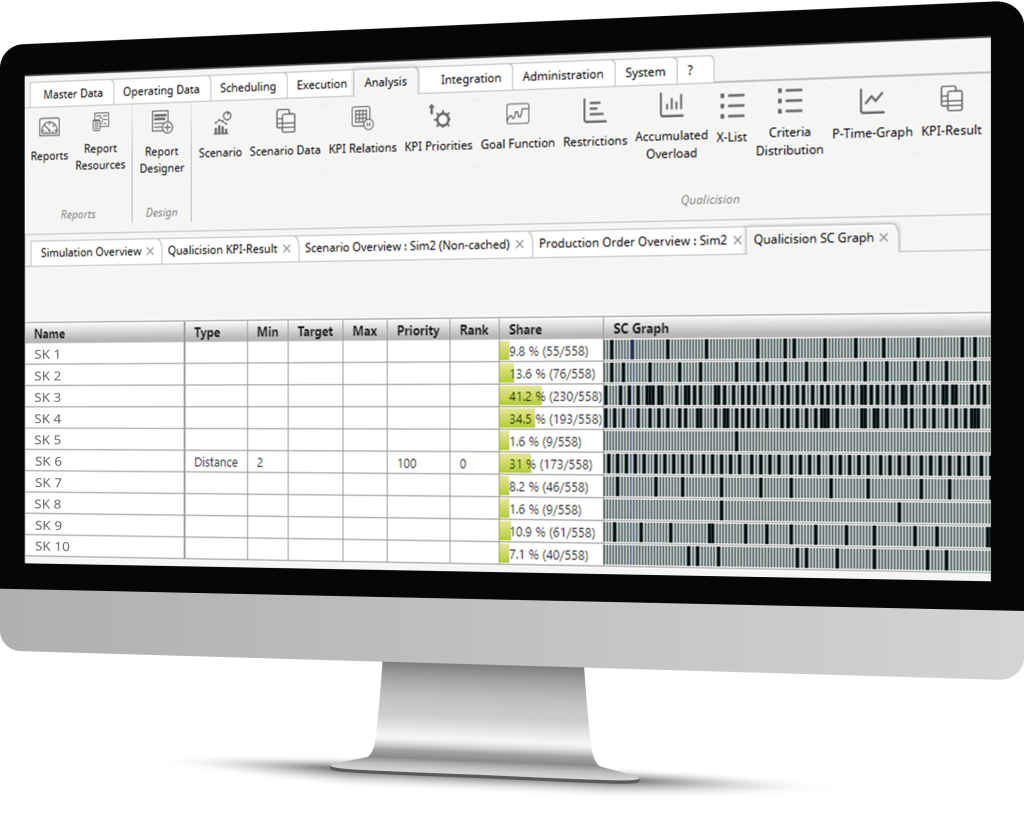

In komplexen Szenarien mit vielen Planungskriterien können KI-basierte Systeme für Sequencing und Scheduling helfen. Ein solches System ist etwa der Leitstand PSIasm/Qualicision. Die Software kombiniert eine Zielkonfliktanalyse mit maschinell lernender Anomalie-Erkennung und stützt sich auf das automatisierte qualitative Labeln von Prozessdaten. Systematisch vergleicht die Software durchgeführte Produktionsabläufe mit anstehenden Ist-Abläufen und wertet Unterschiede so aus, dass vorgegebene Prozessziele vorausschauend befolgt und dadurch besser erreicht werden. Die Planungssoftware erkennt und erlernt also aus historisierten Produktionssequenzen und -plänen Muster von Aufträgen, Arbeitsgängen und Ressourcen, die zu unerwünschten Abweichungen und damit zu vermeidbaren Kosten führten. Aus diesen Zusammenhängen erzeugt die Software Optimierungsvorgaben und Ergebnisse. Die Software ist u.a. auf den Einsatz in der Werkstattplanung (Shopfloor), in der seriellen Produktion und der Kombination der beiden Prozessarten ausgelegt.

Fließende Automobilproduktion

In der Automobilproduktion etwa müssen Produktionssequenzen so ausbalanciert sein, dass ein gleichmäßiger Fluss an der Linie entsteht. Neben Kriterien wie Materialanlieferung oder Zufluss von Komponenten aus einer Vorfertigung spielt die hohe Variantenvielfalt durch Ausstattungsmerkmale eine Rolle. Die Software kann erkennen, dass eine Kombination von Kriterien einer bestimmten Antriebsvariante mit den Eigenschaften ‚Rechtslenker‘, ‚Rückfahrkamera‘ und ‚Panorama-Dach‘ systematisch zu einer bestimmten Verzögerung zwischen den geplanten und den tatsächlichen Positionen in den jeweiligen Sequenzen führt. Bei der Berechnung von Produktionsreihenfolgen wird das System diese Kombination künftig ausschließen. Durch die Visualisierung des Zusammenhangs zwischen Auftragseigenschaften und Zeitverlauf der abzuarbeitenden Aufträge in einem Kriterien-Graph lassen sich die Planungsentscheidungen zudem nachvollziehen.