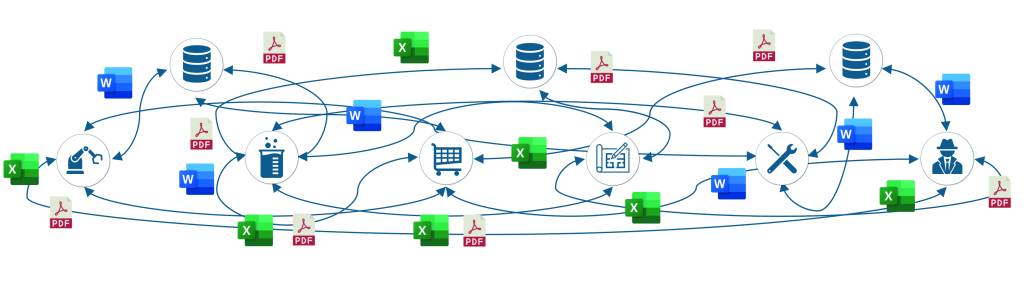

Die Digitalisierung bei Werkstoffdaten hat bisher vielfach zu praktisch unüberschaubaren Dateninseln in Unternehmen geführt. Inkonsistente Daten, fehlende Schnittstellen, fehlende Rückverfolgbarkeit und lückenhafte Informationen prägen oft das Bild. Wissen steckt in den Köpfen von wenigen Mitarbeitern. Realität und Anspruch klaffen im Zeitalter von Industrie 4.0 gerade bei Werkstoffinformationen weit auseinander. Gesteigerte Transparenz und Konsistenz leistet einen Beitrag zur Beschleunigung von Prozessen und Entscheidungsfindungen. Ein übergreifendes Stammdatenmanagement für Werkstoffe ist ein guter Startpunkt. Dies beginnt bei den Benennungen und Normverweisen mit typischen Kennwerten und chemischen Zusammensetzungen, die beispielsweise für Gefahrstoffdeklarationen benötigt werden.

Wissensgrundlagen aufgebaut

Es ist dabei entscheidend, aus den vielen Informationsquellen und Datenbanken ein firmenspezifisches Minimum zu extrahieren. Ein Ausgangspunkt hierfür können Referenzdatenbanken sein, beispielsweise stellt die auch online verfügbare Stahldat SX (www.stahldaten.de) die Daten für alle europäischen Stähle bereit. Im Bereich Aerospace wird auch vielfach die MMPDS Datenbank (www.mmpds.org) als Ausgangspunkt verwendet. Eine weitere Datenquelle ist die Berechnung: Werkstoffeigenschaften für metallische Strukturwerkstoffe können mit JMatPro (www.jmatpro.com) als Funktion von Temperatur und Prozessbedingungen berechnet werden. Neben dem konsistenten Ergänzen von Werkstoffdaten – teuer und aufwendig experimentell ermittelt und damit zwangsläufig lückenhaft – kann auch die Auswirkung variierender Zusammensetzungen für einen Werkstoff so fein granular untersucht und bewertet werden.

Externes Wissen intern verknüpfen

Die Daten aus dem eigenen Werkstofflabor sowie aus Prüfzeugnissen sollten mit den Stammdaten verknüpft werden, damit beispielsweise Auswertungen zur Streuung der Eigenschaften über der Zeit möglich werden. Idealerweise werden nicht nur die wenigen abgeleiteten Kennwerte erfasst, sondern die mehrdimensionalen Prüfdaten gleich mit. Bereits am Beispiel eines einfachen Zugversuchs wird deutlich, dass Werkstoffdaten oft als mehrdimensionale parametrische Datenfelder vorliegen: Zusätzlich zur Spannung und Dehnung sind Kraft, Zeit und Weg für eine Auswertung unverzichtbar. Software muss also auf die flexible Speicherung, Auswertung und Visualisierung anspruchsvoller Daten ausgerichtet sein.

Prozessunterstützung mit Werkstoffinformationen

Viele Anwendungen und Prozesse, die in einem Produktlebenszyklus von Bedeutung sind, erfordern Werkstoffwissen: