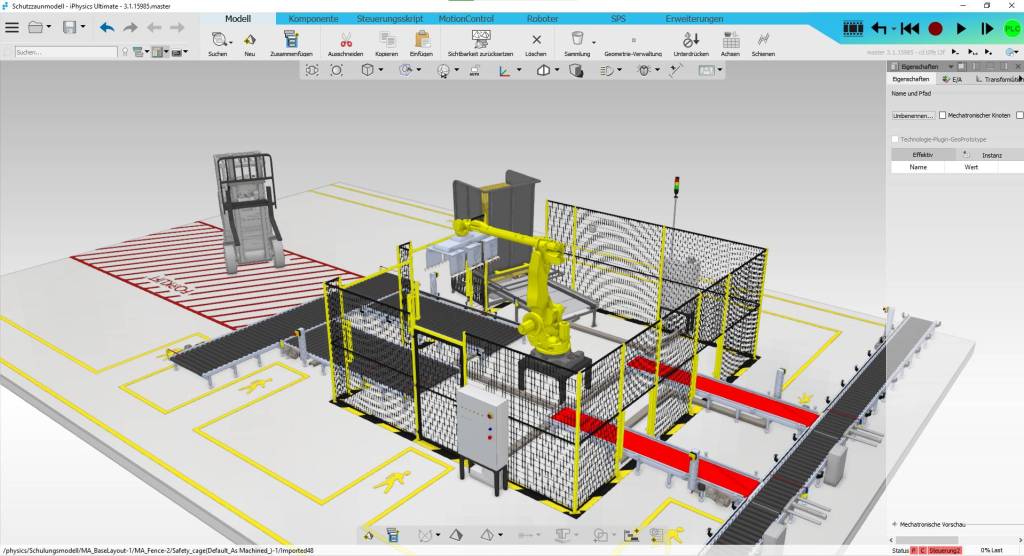

Bisher mussten Maschinenbetreiber bis zur realen Inbetriebnahme warten, um die Funktionsfähigkeit ihrer implementierten Safety-Logiken testen zu können. Mit der Integration in die virtuelle Inbetriebnahme können Hersteller und Betreiber sicher sein, dass die eingebundene Logik zur Absicherung der Maschine auch wirklich funktioniert. Alle Safety-Signale des Roboters werden bereits im virtuellen Modell zwischen der SPS und der Robotersteuerung ausgetauscht. Im Situationsfall reagiert damit der virtuelle Roboter in Echtzeit auf die personensicheren Signale der Steuerung bzw. die Steuerung auf die personensicheren Signale des Roboters. Die Vorabtests innerhalb der virtuellen Inbetriebnahme sparen nicht nur Zeit und möglicherweise viel Geld, da nachträgliche Anpassungen meist nicht mehr notwendig sind, sondern bieten dem Kunden und seinen Mitarbeitern im Arbeitsumfeld auch einen enormen Sicherheitsgewinn. Fanuc stellt dafür die Schnittstelle zur virtuellen Robotersteuerung zur Verfügung, Strama-MPS hat das passende Tool entwickelt und Machineering die Technik in die Software iPhysics integriert.

Gemeinsam zum Ziel

Die Idee, die Brücke im Bereich der personensicheren Signale zwischen virtueller Robotersteuerung und der Simulationssoftware iPhysics zu schlagen, basiert auf dem Wunsch von Strama-MPS, möglichst wenig Limitierungen während der virtuellen Inbetriebnahme neuer Sondermaschinen zu haben. Aufgrund der engen Partnerschaft mit dem Roboterhersteller Fanuc und dem Softwareanbieter Machineering war das Vorhaben schnell in die Wege geleitet.

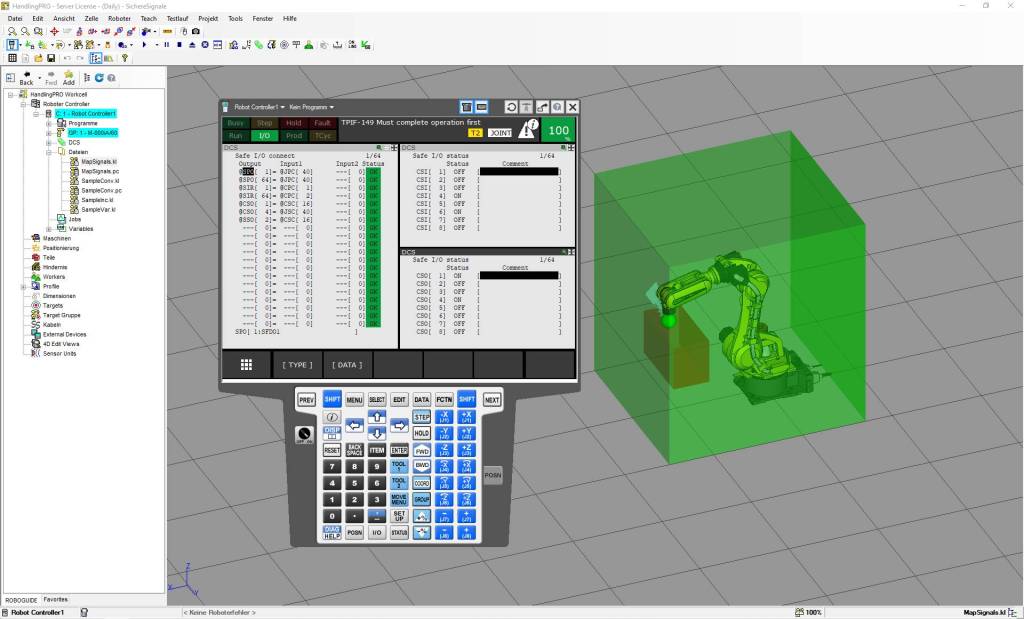

Im Rahmen einer Masterarbeit von Martin Weber an der TH Nürnberg konnte Strama-MPS die bisher vorhandene Lücke schließen und die Safety-Signale von Fanuc erfolgreich in die virtuelle Inbetriebnahme integrieren. Das war für Strama ein wichtiges Thema, da viele der Projekte mit Fanuc-Robotern umgesetzt werden. „Wir nutzen die Simulationssoftware von Machineering schon lange für unsere virtuelle Inbetriebnahme. Daher war es für uns logisch, die Firma bei diesem Projekt mit einzubeziehen“, erklärt Thomas Guggeis, Head of Robotics, Simulation & Vision bei Strama-MPS. „Wir haben das Safety-Tool entwickelt, Machineering hat für die gesamte Dauer des Projekts eine iPhysics-Lizenz zur Verfügung gestellt und sich um die Integration in iPhysics gekümmert.“

„Als Strama-MPS mit dieser Idee auf mich zukam, war ich sofort begeistert“, blickt Georg Wünsch, CTO und Geschäftsführer bei Machineering, zurück. „Denn die Integration der Safety-Signale von Fanuc in die virtuelle Inbetriebnahme bietet für alle Beteiligten viele Vorteile. Wir sind sehr stolz, zusammen mit Strama dieses spannende Projekt so erfolgreich umgesetzt zu haben.“

Integration von Safety-Signalen

Von der frühzeitigen Abbildung und Überprüfung der Safety-Signale während der virtuellen Inbetriebnahmen profitieren alle Beteiligten. Die Integration aller sicherheitsrelevanten Signale ermöglicht es direkt, alle kritischen Themen frühzeitig zu testen und anzupassen. Sicherheitsrisiken und potenzielle Fehler können dadurch bereits in der Planungsphase erkannt und behoben werden, bevor sie in der realen Umgebung auftreten. Durch die Vermeidung teurer Nacharbeiten und Maschinenstillstände können erhebliche Kosteneinsparungen erzielt werden. Zusätzlich verkürzt die Validierung und Optimierung der Sicherheitsfunktionen in der virtuellen Umgebung die Inbetriebnahmezeit vor Ort.

Ein weiterer Vorteil ist die Möglichkeit, realistische Testszenarien zu simulieren. Gefährliche oder komplexe Situationen können sicher und ohne Risiko für Mensch und Maschine getestet werden. Dies verbessert wiederum die Planbarkeit des Projekts, da potenzielle Probleme frühzeitig erkannt werden.

Die virtuelle Inbetriebnahme ermöglicht es jetzt also, Änderungen und Anpassungen der Safety-Konfigurationen ebenso schnell und einfach durchzuführen und zu testen. Zudem werden Konfiguration und Test der Sicherheitsfunktionen detailliert dokumentiert, was die Einhaltung von Sicherheitsstandards erleichtert. Eine vorherige Validierung der Sicherheitsfunktionen reduziert damit die Risiken bei der physischen Inbetriebnahme und dem Anfahren, was zur Vermeidung von Produktionsausfällen beiträgt und eine unterbrechungsfreie Inbetriebnahme der Produktionslinie ermöglicht.

Digitaler Zwilling profitiert

Der digitale Zwilling wird als virtuelles Pendant zum echten physischen System gesehen, sodass Safety-Signale und deren Auswirkungen kontinuierlich überwacht und analysiert werden können. Das ermöglicht eine schnelle Identifikation und effiziente Behebung von Fehlern in der Safety-Absicherung der Maschine sowie eine präzise Analyse von Produktionsunterbrechungen, die durch Sicherheitseinrichtungen ausgelöst wurden. Basierend auf den Ergebnissen können schnell Anpassungen vorgenommen werden, um die Effizienz und Sicherheit weiter zu steigern.