Fenster und Türen trennen nicht nur Innenräume von der Außenwelt. Sie tragen auch zum Charakter einer Fassade oder eines Raums bei. Ob behaglich oder extravagant: Kundenwünsche sind individuell. Beim österreichischen Tür- und Fensterhersteller Josko gehen Funktion und Design deshalb Hand in Hand. Das Unternehmen, 1960 als Ein-Mann-Schreinerei gestartet, erwirtschaftete 2022 mit über 1.000 Beschäftigten einen Umsatz von 215 Millionen Euro. Am Hauptsitz in Kopfing im Innkreis fertigt Josko auf 39.000m² Holz-, Kunststoff/Alu- sowie Aluminium-Fenster, Haus- und Innentüren. Dabei immer im Blick: Nachhaltigkeit. Josko setzt auf kurze Transportwege und bezieht das Holz vor allem aus heimischen Wäldern. Produktionsabfälle bereitet man auf oder sie befeuern das hauseigene Biomassekraftwerk. Damit deckt der Hersteller einen Teil seines Strombedarfs aus erneuerbaren Ressourcen. Auch Ergonomie ist dem Unternehmen wichtig, so unterstützen zahlreiche Systeme von Schmalz die Fachkräfte bei der Handhabung der oftmals schweren und sperrigen Werkstücke. Eine Innentür bringt durchschnittlich 70 bis 80kg auf die Waage, auch 100kg sind möglich. Die Größe ist variabel mit einer maximalen Breite von 1,3m und einer Länge von höchstens 3m. Kurz: Eine Person allein kann die Platten ohne Hebehilfe nicht bewegen und für zwei Mitarbeiter wäre der Job zu anstrengend und belastend. Josko setzt daher unterschiedliche Handhabungslösungen an den einzelnen Stationen ein.

Programmierung ohne manuellen Eingriff

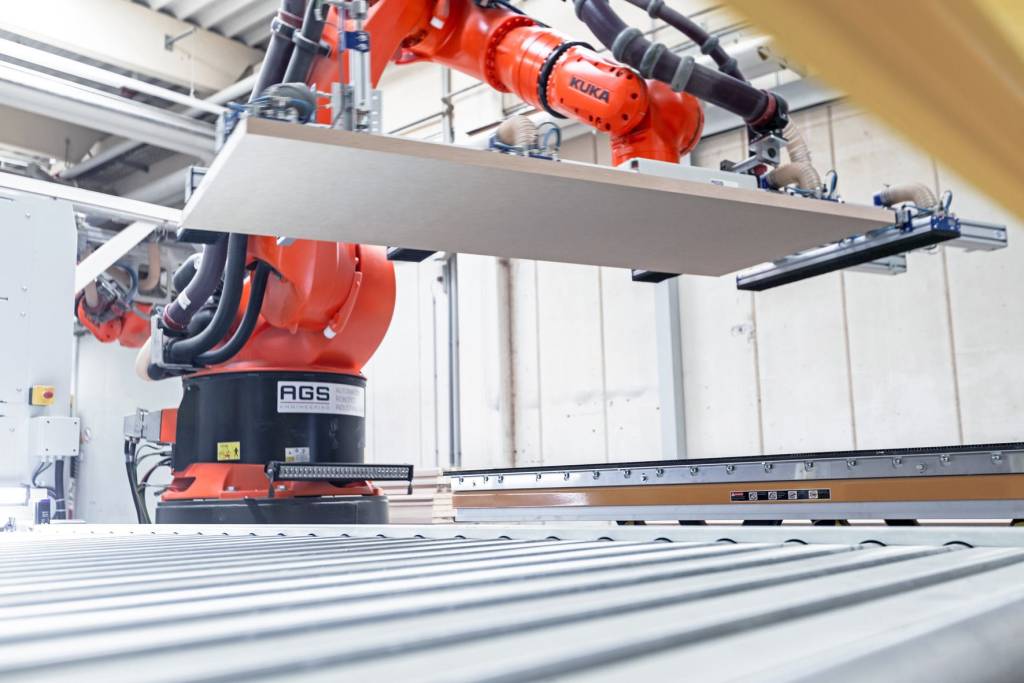

Weil es für einen Wender an der Schleifmaschine keine Ersatzteile mehr gab, suchte Josko nach einer Alternative. „Das neue System sollte unsere Fachkräfte entlasten und den Automatisierungsgrad erhöhen“, fasst Rainer Plöckinger, Werkmeister Innentüren am Standort Kopfing, seine Vorstellung zusammen. Weil Schmalz bereits mit mehreren Lösungen in der Fertigung vertreten ist, wandte sich Josko auch jetzt wieder an den Hersteller von Vakuumlösungen. Gemeinsam mit dem Industriebetrieb machte sich Schmalz Österreich daran, ein passendes System zu entwickeln. Eine weitere Anforderung von Josko: Bei der neuen Anlage sollte keine manuelle Programmierung mehr erforderlich sein. „Die Schleifmaschine Weber KSF, zwei Kuka-Roboter und unsere Handhabungslösung arbeiten deshalb vollautomatisch zusammen“, sagt Christian Prießner, Geschäftsführer von Schmalz Österreich. Hinter Gittern geschützt, holt der erste Roboter einen Rohling vom Stapel und platziert ihn auf einem Laufband vor der Anlage. Das Türblatt fährt durch die Maschine, die die Oberfläche kalibriert und schleift. Auf der anderen Seite nimmt der zweite Roboter den Rohling auf und legt ihn von oben auf einem Gestell ab, das sich zwischen den beiden Automaten befindet. Der erste Roboter greift von unten erneut zu, wendet den Türflügel und bringt ihn – mit der Rückseite nach oben – nochmals vor die Schleifanlage. Bei der zweiten Fahrt durch die Maschine erhält nun auch die andere Hälfte ihr Finish. Sobald die Bearbeitung von Vorder- und Rückseite abgeschlossen ist, setzt der zweite Roboter die Tür auf den Fertig-Stapel.

Im Zusammenspiel mit dem Kuka-Roboter arbeitet die Handhabungslösung vollautomatisch. – Bild: J. Schmalz GmbH

Die Schleifmaschine glättet pro Tag zwischen 70 und 80 Türblätter auf der Vorder- und Rückseite. – Bild: J. Schmalz GmbH

Während der erste Roboter die Schleifmaschine belädt, legt der zweite Roboter bereits den nächsten Rohling auf das Gestell. – Bild: J. Schmalz GmbH

Schwere und raue Werkstücke handhaben

Den sicheren Griff ermöglicht eine Saugspinne von Schmalz. Mit deutlich größeren Abmessungen als das Krabbeltier und genau auf die Anforderungen von Josko ausgelegt, sitzt an jedem Roboterarm einer dieser Greifer. Das geringe Eigengewicht der Basiskomponenten aus Aluminiumprofilen ermöglicht schnelle Zyklen, das Greifsystem FMP-S mit Dichtschaum eignet sich für die Handhabung von schweren und rauen Werkstücken wie Türblätter. Die Vakuumerzeugung erfolgt über einen Anschluss an das Druckluftnetz, Ventile steuern es. Dank der integrierten Systemüberwachung und Sensorik arbeiten die Saugspinnen prozesssicher. Das Zusammenspiel aus Roboter und Greifer bewegt täglich 70 bis 80 Türblätter, die die Arbeitsstation in einer Acht-Stunden-Schicht durchlaufen. Seit der Inbetriebnahme im Jahr 2020 hat die Anlage damit rund 50.000 Rohlinge veredelt – vollautomatisch und ergonomisch. „Wir sind mit der Lösung mehr als zufrieden“, betont Plöckinger. „Nur falls mal der Strom ausfallen sollte, steht die Maschine still“, sagt er augenzwinkernd. Das Herzstück für das Personal: Im System sind für unterschiedliche Rohlinge individuelle Maße hinterlegt, die die Fachkräfte einfach über das Display auswählen. Die manuelle Programmierung gehört damit der Vergangenheit an. „Außerdem haben wir damit eine Fehlerquelle beseitigt“, ergänzt Plöckinger.