Die Weidmüller-Tochter GTI Software hat die Conditorei Coppenrath & Wiese mit dem Energiemanagementsystem ResMa ausgerüstet. Es ermöglicht dem Backwarenhersteller die exakte Übersicht über den Energieverbrauch am gesamten Standort. Mit den gewonnenen Daten aus Produktion und Verwaltung können Verbrauchsunregelmäßigkeiten und neues Potential zur Reduzierung des Energieverbrauchs zeitnah erkannt werden. Mit der Software kann auch die Wirksamkeit der Maßnahme direkt bewertet werden.

Rubrik: Engineering und Digitalisierung

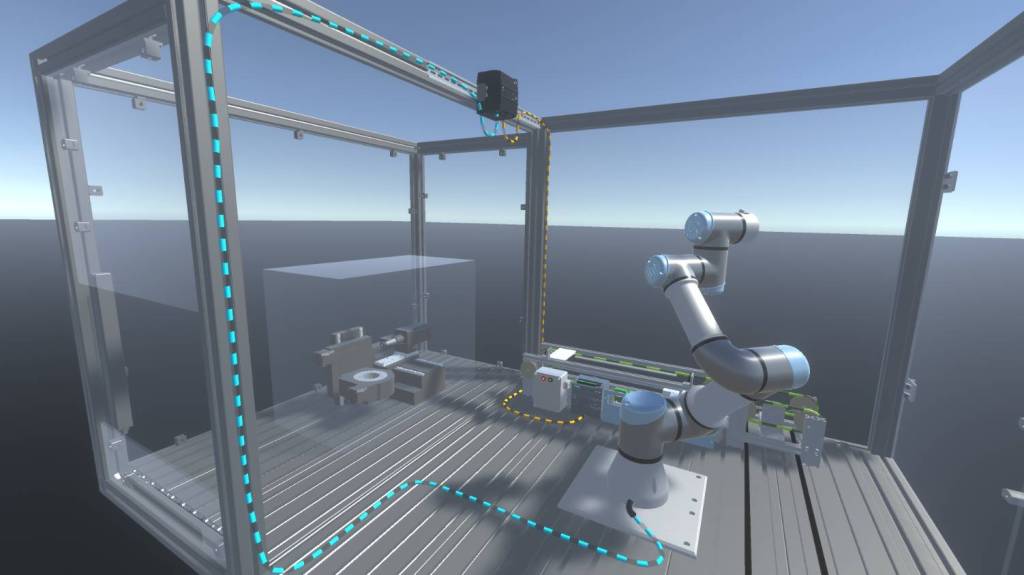

So lassen sich jetzt auch Kabelwege in 3D planen

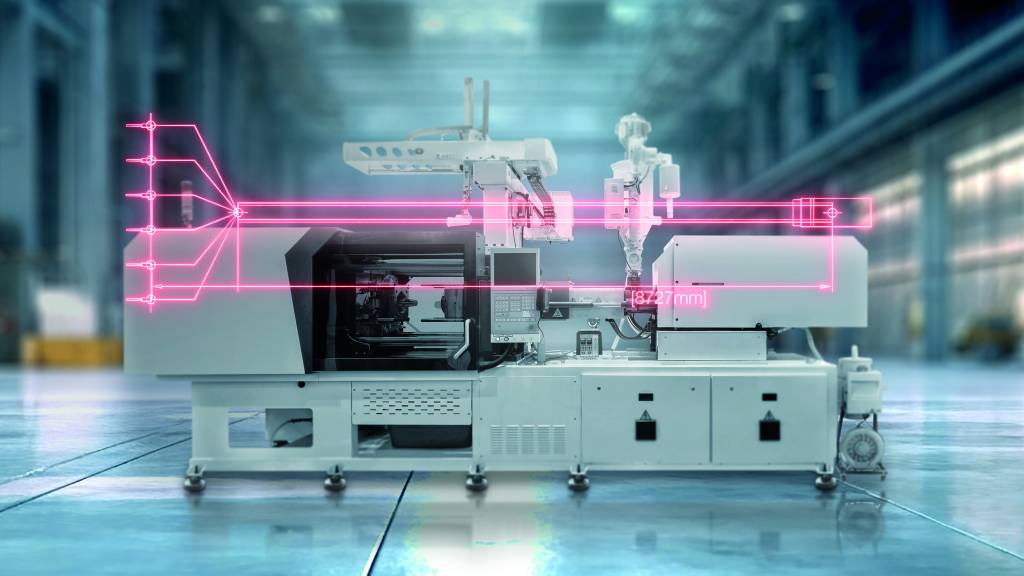

Vorkonfektionierte Kabel vom Schrank zur Maschine? Mit passender Länge und durchdachtem Kabelweg? Ab Herbst soll es mit der Software Eplan Cable proD möglich sein, Kabelwege im 3D-Modell zu definieren. MCAD-Daten und Informationen aus Electric P8 und Pro Panel lassen sich einfach integrieren – das zahlt auf die Verbindung der Elektroplanung mit der mechanischen Konstruktion ein.

Sechs Trends für die Industrie der Zukunft

Die Herausforderungen für die Industrie nehmen stetig zu. Produkte, Prozesse und Dienstleistungen müssen immer schneller und besser werden. Wer bei diesem rasanten Veränderungstempo nicht mithält, droht auf der Strecke zu bleiben. Auch Verbindungslösungen stehen dabei ständig auf dem Prüfstand. Lapp hat sechs Zukunftsthesen aufgestellt.

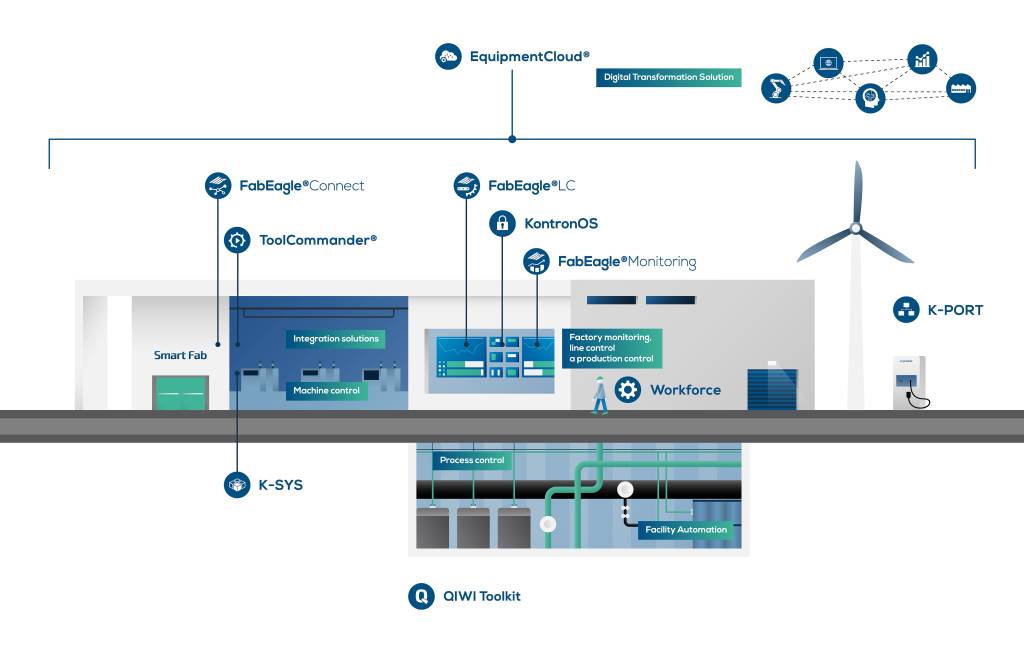

MOM steuert Fertigungsprozesse in Echtzeit

Mit der Digitalisierung ihrer Produktion erlangen Unternehmen mehr Produktivität, Flexibilität und Datendurchgängigkeit. Allerdings blockieren heterogene IT- und OT-Landschaften vielerorts die notwendige Modernisierung. Außerdem fehlen Fachleute für aufwendige Innovationsprojekte. In diesem Szenario bietet sich eine modulare Software-Plattform an, die vorhandene IT- und OT-Strukturen vernetzt sowie die Schwächen bisheriger Ansätze aus starr verketteten SPS-basierten Lösungen vermeidet.

Smarte Lagerautomation

Digitalisierung als Wegbereiter intelligenter Automation – im neuen Logistikzentrum in Raunheim setzt Rexel Germany auf ein hochmodernes, robotergesteuertes Kleinteillager. Schon bei der Planung schöpfte der Großhändler die digitalen Möglichkeiten von Mixed Reality und 3D-Visualisierung bis ins Detail aus.

Sicherheitsregularien, KI und Connectivity im Fokus der Industrie

Ein Thema ist derzeit in aller Munde: Security. Die neuen Security-Regularien dürften wohl eine der wichtigsten Herausforderungen für Geräte- und Maschinenhersteller im aktuellen Jahr sein. Daneben wird sich vor allem der Trend hin zu KI und Connectivity-Themen verstärken – diese Eigenschaften kommen inzwischen merklich breiter in der Praxis zum Einsatz.

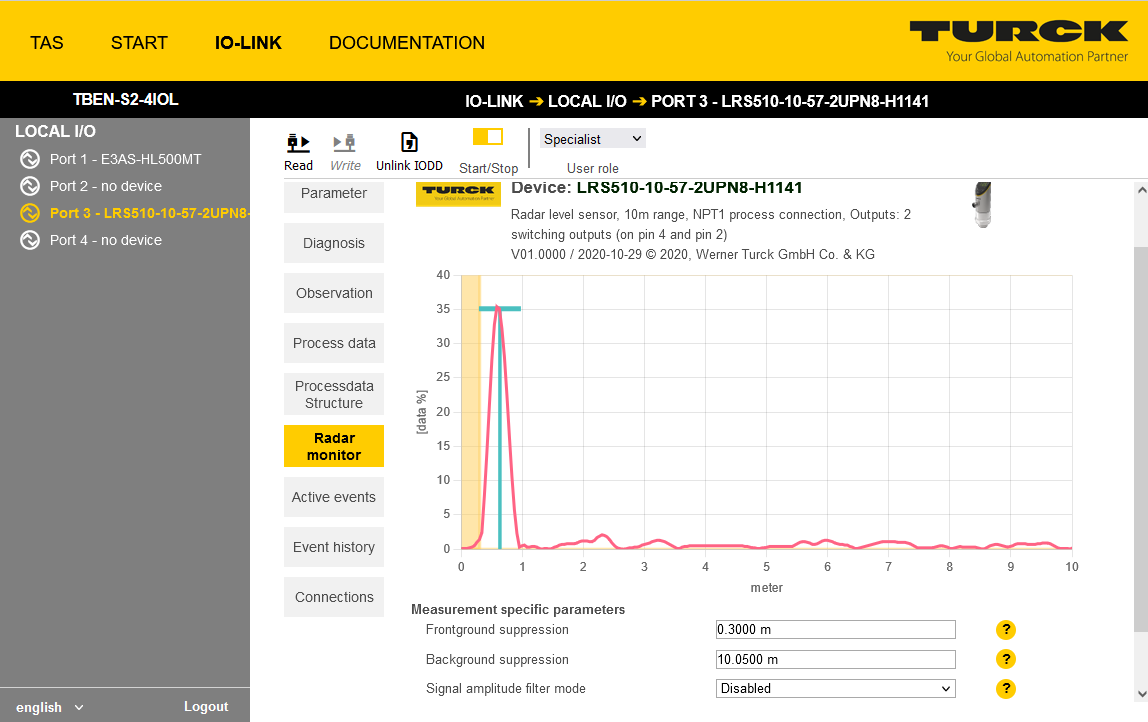

Was ist TAS denn?

Mit der Turck Automation Suite (TAS) steht Ingenieuren und Technikern eine umfassende IIoT-Plattform zur Verfügung, die das Gerätemanagement, die Inbetriebnahme sowie die kontinuierliche Überwachung von Anlagen unterstützt. Im Gespräch mit Produktmanager Christoph Schmermund erfuhr das SPS-MAGAZIN mehr über die Eigenschaften, Ausführungen und Einsatzbereiche der Softwareplattform von Turck.

Energieverbrauch in der Produktion reduzieren

Mit IIoT-basierten Plattformen werden ganz unterschiedliche Informationen in der Produktion transparent,

entsprechend können die Prozesse verbessern werden. Das Tec.nicum – die Dienstleistungssparte von Schmersal – zeigt, wie das auf der Ebene des Energiemanagements funktioniert. Zu den ersten Anwendern der Energy Management Solution EMS 4.0 als IIoT-Applikation gehört die indische Produktionsstätte eines

internationalen Herstellers von Haushaltsgeräten.

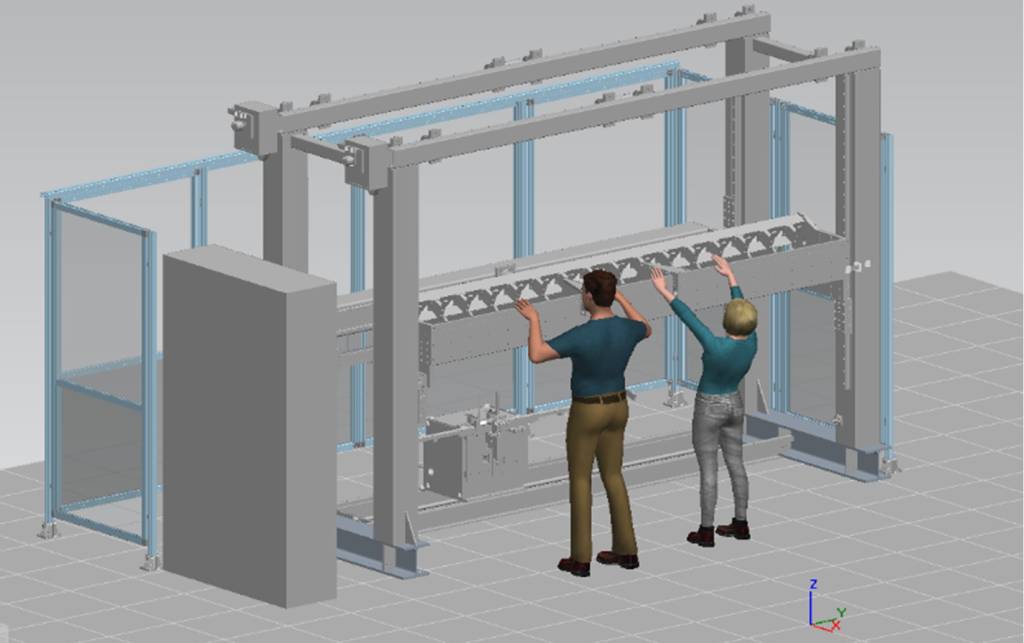

Mit Virtual Reality zur mehr Ergonomie an der Maschine

Die Integration von Ergonomie in den Entwicklungsprozess von Maschinen und Arbeitsplätzen spielt eine entscheidende Rolle für die Kosteneffizienz und die Benutzerfreundlichkeit. Virtual Reality (VR) bietet einen modernen Ansatz, um frühzeitige Ergonomieuntersuchungen zu beschleunigen und zu verbessern. Die Integration von VR ermöglicht eine realistische Simulation menschlicher Bewegungen und vermeidet kostspielige spätere Anpassungen. Die Anwendung erfordert jedoch geeignete Hardware und Software sowie geschultes Personal.

Durchbruch in der Datenvisualisierung mit OPC UA und Virtual Reality

In einer Zeit, in der Digitalisierung und Vernetzung in der Industrie immer wichtiger werden, ist es entscheidend, Maschinendaten effizient zu kommunizieren und zu visualisieren. Die Kombination von OPC UA und Virtual Reality (VR) bietet hier großes Potenzial und ermöglicht nicht nur eine verbesserte Überwachung und Steuerung von Maschinen, sondern eröffnet auch neue Lösungen für Schulungen, Wartung und die Verbesserung von Produktionsprozessen.