Bauteil-Traceability ist bei der Optimierung und Digitalisierung von Produktionen ein essentieller Baustein. Mit Hilfe der durchgängigen Einzelteilverfolgung kann ein digitaler Zwilling geschaffen werden, beispielsweise um Produktions- und Qualitätsdaten zu verknüpfen und auszuwerten. Zudem werden die Risiken von Regress und Rückrufaktionen deutlich reduziert. Dennoch gibt es vor allem bei KMU noch große Lücken bei der Bauteilverfolgung. Einerseits findet diese häufig nur chargenweise statt, andererseits setzt nach einer Studie der Universität Kassel sogar nur etwa jedes dritte KMU Traceability-Lösungen ein. Die Gründe hierfür sind vielfältig. In einigen Fällen sind Beschriftungen, wie z.B. ein Barcode oder Data-Matrix-Code, schlichtweg nicht anwendbar oder unwirtschaftlich. Hinzu kommt, dass die Nachrüstung von Beschriftungsverfahren in einer Fertigung aufwendig ist, da Produktionslinien umgebaut und Bauteile sowie Prozesse mitunter neu freigegeben werden müssen. Außerdem wird eine Markierung gerade bei urformenden Fertigungsverfahren erst im zweiten Prozessschritt aufgebracht, sodass die Rückverfolgung nur bis dahin zurückreicht.

Komprimierte Oberflächeninformationen

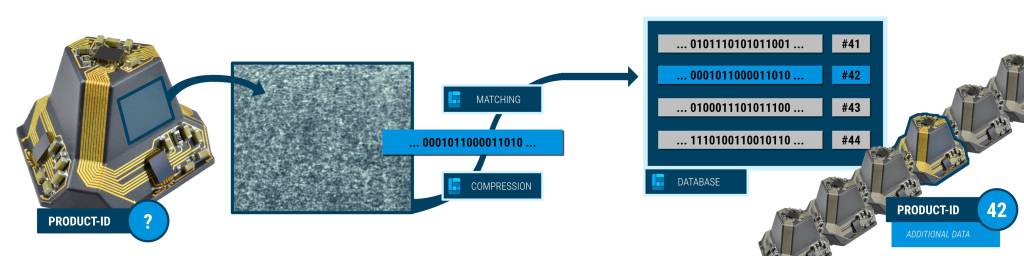

Das Stuttgarter Start-up Detagto bietet ein Verfahren an, mit dem Halbzeuge und Bauteile ganz ohne Beschriftung fälschungssicher identifiziert werden können. Dazu werden die Oberflächenstrukturen der Objekte als ‚Fingerabdruck‘ verwendet, die sich selbst bei baugleichen Serienteilen unterscheiden. Das Bauteil sowie der Fertigungsprozess bleiben unverändert, da die individuelle Oberfläche durch stochastische Prozesse während der Herstellung entsteht. Dies konnte bei Metallen und einigen gefüllten Kunststoffen bereits erfolgreich demonstriert werden. Das Verfahren ist jedoch grundsätzlich bei verschiedensten Materialien anwendbar, zum Beispiel auch bei Holz, Papier oder Keramiken. Die Größe der Aufnahmefläche wird in der Regel abhängig vom Bauteil gewählt, kann jedoch sehr klein sein (z.B. 2x2mm). Zur Verfolgung eines Teils wird dieses mit einem initialen Foto der Oberfläche in der Datenbank angelegt. Bei jedem weiteren Foto findet zur Identifizierung dann ein Abgleich mit der Datenbank statt.

Der zentrale Kern des Verfahrens besteht in dem speziellen Bildverarbeitungsalgorithmus von Detagto, mit dem die Oberflächeninformationen innerhalb eines Bildes geschickt komprimiert werden. Obwohl die komprimierte Version des Bildes nur ca. ein Kilobyte groß ist und damit einen Bruchteil der Originalgröße besitzt, ist sie so einzigartig wie die Oberflächenstrukturen selbst. Dadurch lassen sich mehrere Millionen Bauteile voneinander unterscheiden. Bei der Komprimierung werden außerdem Bildinhalte herausgerechnet, die keinen Beitrag zur Identifizierung leisten oder gar störend sind, wie zum Beispiel die Helligkeit einer Aufnahme oder Kratzer und Verschmutzungen. Die Bildverarbeitung ist Teil der IRIS-Software von Detagto, welche sowohl vor Ort als auch in der Cloud genutzt werden kann. Um die Software einfach mit IT-Systemen des Kunden (z.B. MES- oder ERP-Systemen), Produktionsanlagen oder Prozessautomatisierungen koppeln zu können, handelt es sich um eine Web-Applikation mit einer Gateway-Schnittstelle, die mittels http-Calls angesprochen werden kann (RESTful Webservice).

Beleuchtung ist entscheidend

Die Aufnahme der Oberflächenstrukturen erfolgt mit einer simplen Hardware, bestehend aus einer Industriekamera und einer handelsüblichen Beleuchtung. Für den Einsatz im Labor oder Messraum kommt ein Standalone-System zum Einsatz. Die Integration in der automatisierten Fertigung ist ebenso möglich. Mitunter können auch Kamerasysteme verwendet werden, die beispielsweise zur optischen Inspektion ohnehin in der Produktion vorhanden sind. Die Anforderungen an die Kamera sind hierbei relativ gering. So konnte in Versuchen gezeigt werden, dass das Tracking selbst bei einer Kameraauflösung von weniger als einem Megapixel funktioniert. Entscheidender ist hingegen eine geeignete Beleuchtung, um die Strukturen auf der Oberfläche im Bild möglichst gut sichtbar zu machen.

Ausblick

Aktuell testet Detagto das Verfahren mit mehreren Pilotkunden in der Praxis. In diesem Zusammenhang soll auch die mobile Identifizierung von Bauteilen über eine Smartphone-App umgesetzt werden. Bereits in den kommenden Wochen möchte Detagto darüber hinaus eine neue Funktion für die IRIS-Software fertigstellen. Kunden sollen damit die Möglichkeit haben, neue Produkte und Bauteiltypen selbstständig in der Software anzulegen, um diese anschließend identifizieren zu können. Beim Anlegen wird außerdem die Identifizierbarkeit des Bauteiltyps automatisch analysiert.