Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) entwickelt im DFG-Projekt ‚Entwicklung einer Methode zur Bestimmung adaptiver Überwachungsgrenzen in der Prozessplanung unter Berücksichtigung von Maßtoleranzen und der Prognosegüte‘ (EmSim) eine neue Methodik für die Individualfertigung. Sie soll eine fehlerfreie Produktion ab dem ersten Bauteil gewährleisten. Untersucht wird, wie eine simulationsbasierte Überwachungsmethodik für die Einzelteilfertigung konzipiert werden kann, die Maßtoleranzen, Bauteilgeometrien und Bearbeitungsoperationen angemessen berücksichtigt.

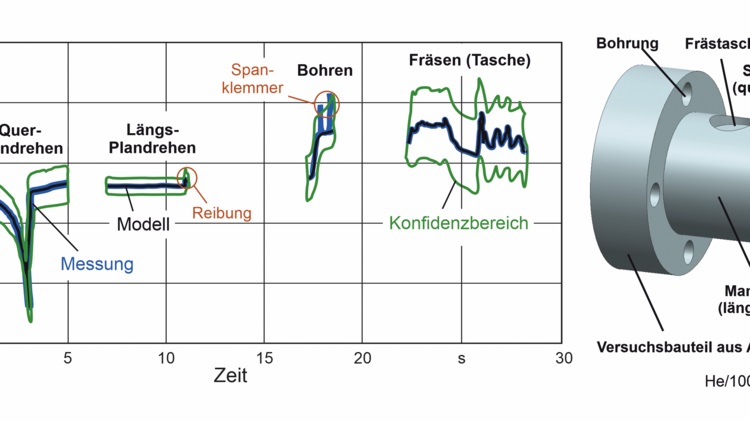

Grundlage für das Projekt ist die Nutzung der hauseigenen Materialabtragssimulationssoftware IFW CutS, die an die Anwendungsfälle angepasst wird. Untersucht werden Drehprozesse sowie Bohr- und Fräsprozesse. Für eine zielführende Überwachung dieser Prozesse werden die Spindel- und Antriebsströme der Maschinenachsen einer Werkzeugmaschine verwendet. Diese müssen zuverlässig während des Prozesses durch die Prozessüberwachung prognostiziert werden. Zusätzlich sollen die Prozessüberwachungs-Grenzen festgelegt und adaptiert werden. Wissenschaftler Martin Winkler: „Die Festlegung der Prozessüberwachungsgrenzen ist eine Herausforderung. Zu enge Grenzen können dazu führen, dass ein fehlerfreier Prozess als Fehler erkannt wird. Zu weite Grenzen laufen Gefahr, tatsächlich vorliegende Fehler nicht zu detektieren.“

Die Breite der Überwachungsgrenzen hängt maßgeblich davon ab, ob ein kritischer oder nicht kritischer Prozess vorliegt und wie grob oder fein die Toleranzvorgaben für die zu bearbeitende Bauteilgeometrie sind. Aus diesem Grund wird in EmSim ein Algorithmus zur Erkennung von kritischen und unkritischen Fertigungsoperationen entwickelt. Je nach Kombination aus Prozessart und Toleranz werden empirische oder empirisch-numerische Modelle zur Festlegung der Überwachungsgrenzen verwendet. Empirisch-numerische Modelle verwenden zur Vorhersage zusätzlich zu den Maschinendaten lokale Schnittgrößen, die simulativ in IFW CutS berechnet werden.

Zur Erstellung von empirischen und empirisch-numerischen Modellen zur KI-gestützten Prognose der Spindel- und Achsströme und zur Adaption der Überwachungsgrenzen werden zahlreiche Zerspanversuche durchgeführt. Dabei werden Maschinendaten und lokale Schnittgrößen, die simulativ in IFW CutS berechnet werden, aufgenommen und in Prognosemodelle überführt.

„Final wollen wir alle geprüften und erforschten Einzelmethoden in einem Gesamtsystem zusammenführen“, so Winkler. Durch die Fertigung unterschiedlicher realer Bauteile aus der Automobilindustrie, eine Getriebewelle und ein Anschlussflansch, wird das Gesamtsystem validiert und optimiert. Der Wissenschaftler strebt dabei eine Ausschussquote von <1% an. Abschließen wird das Projekt EmSim mit einer Bewertung des Gesamtsystems im Vergleich zu zwei bereits bestehenden Verfahren.