Im August letzten Jahres traten bei WMU, einem Hersteller von hochwertigen Karosserieteilen und Zusammenbauten, Probleme bei der Produktion eines Längsträgers für einen europäischen Automobilhersteller auf: Sporadisch wurden an dem Tailor Welded Coil (TWC) Risse nahe einer Schweißnaht festgestellt. Bis dahin war der Längsträger per Transferwerkzeug in neun Stufen gefertigt worden. „Die Bleche liefen dafür nach einem Richtwerk und einer Schlagschere in die Presse ein“, schildert Arne Jonas Bytom, Key User Autoform bei WMU. „Anschließend wurde die Rechteckplatine in das Werkzeug eingeladen und per Crashform umgeformt, wobei es unregelmäßig zu unterschiedlich langen Kantenrissen kam.“ Um eine unsichere Produktion auszuschließen, verschob der Zulieferer sofort größere Mengen des Materials in ein Sperrlager, was sich letztlich auf 20 Coils belief.

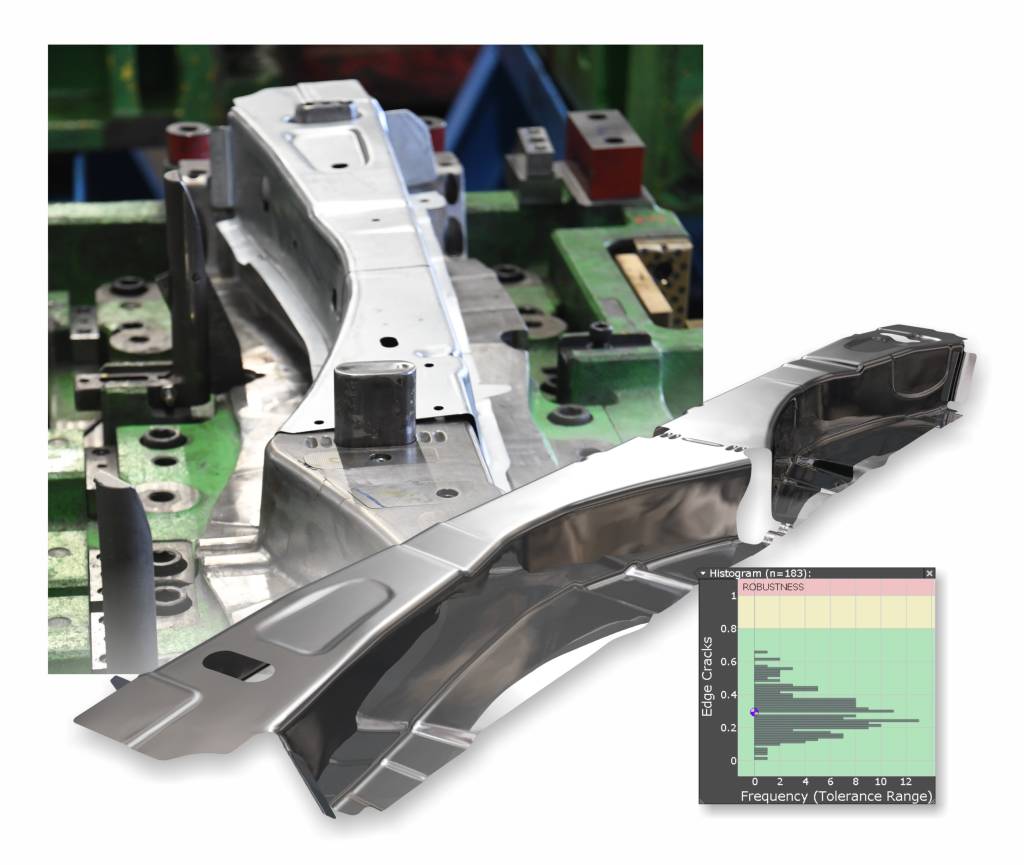

Auf Basis der aktuellen Werkzeugdaten nahm WMU eine Simulation mit AutoForm Forming als Einzelsimulation vor. Ziel war, den Fall mit passenden Versagenskriterien abzubilden. Dabei erfolgte über die Edge Cracks-Funktion der Nachweis, dass ein Zusammenhang zwischen dem Verschleißgrad des Platinenschneidwerkzeugs und der Kantenrissempfindlichkeit besteht – gerechnet in der AutoForm Cloud. Weil die Empfindlichkeit im verschlissenen Zustand bei 1,33 (1 gleich Versagen) und im scharfen bei 0,95 lag, wurde mit der Simulation auch belegt, dass schon mit einem unverschlissenen Werkzeug Risse auftreten konnten. Ein Ergebnis, das sich mit den Beobachtungen des Automobilzulieferers deckte.

Auf der sicheren Seite

Schnell wurde klar, dass ein verbessertes Platinenschneidwerkzeug erarbeitet werden musste. Gemeinsam mit AutoForm wurde eine optimierte Beschneidkontur für die Platine entwickelt, deren erneute Simulation mit AutoForm Forming zeigte: Die Kantenrissempfindlichkeit lag jetzt bei 0,3 im verschlissenen und 0,21 im scharfen Zustand. Mithilfe der Simulation in AutoForm wurde also deutlich mehr Sicherheit gegen das Versagen der Platinenkante realisiert.

Die Kantenrissempfindlichkeit ist neben den Werkzeugkonturen auch vom Eingangsmaterial abhängig. Vor dem Bau der neuen Lösung galt es also ebenso nachzuweisen, dass sie unempfindlich gegen Schwankungen der mechanischen Eigenschaften des Produktionsmaterials ist. Diese Robustheit der Prozesse untersucht WMU mit AutoForm-Sigma. Schon seit geraumer Zeit steht die Software – wie die gesamten AutoForm Produkte – in der AutoForm Cloud zur Verfügung. Auf diese Art lässt sie sich bei hoher Verfügbarkeit mit schnellen Antwortzeiten nutzen.

WMU variierte bei der nun anstehenden Analyse systematisch die Materialparameter des TWC. Ein solcher Sigma-Lauf, bei dem für die statistische Absicherung eine höhere Anzahl von Simulationen gerechnet werden, war aus der AutoForm Cloud innerhalb weniger Stunden wieder bei WMU. Für die neue Beschnittkontur wurden schließlich – statistisch abgesichert – Kantenrissempfindlichkeiten von 0,095 bis 0,585 bei verschlissenem Platinenschneidwerkzeug nachgewiesen. Das entspricht einer Sicherheit bis zum Versagen der Kante von über 40 Prozent. Dagegen bewegte sich die Kantenrissempfindlichkeit der alten Platinenkontur unter gleichen Bedingungen und Prozessschwankungen zwischen 0,87 und 2,35. Dies erklärt auch die Beobachtungen von WMU, wonach nur unter bestimmten Bedingungen Gutteile produziert wurden. Selbst ein gerade erst gewartetes Platinenschneidwerkzeug konnte bei ungünstigen Eingangsparametern zu Rissen führen, wie die Robustheitsanalyse mit AutoForm-Sigma belegt.

Hohe Qualität und Wirtschaftlichkeit im Blick

Noch 2021 folgten Tests mit separat zugeschnittenen Platinen, die durchweg ohne Auffälligkeiten im Kantenbereich verliefen. Schließlich wurde das neue Platinenschneidwerkzeug gebaut und in die Produktion eingebunden. Die Presse, auf der die Längsträger produziert werden, arbeitet hierbei mit einem 7,30m langen Tisch. Weil das Transferwerkzeug kürzer ist, konnte der Platinenschnitt vorgelagert und die Pressenschere abgeschaltet werden. Heute wird die Kontur somit per Platinenschnitt gefertigt, um dann ins Transferwerkzeug zu laufen.

Vorausgegangen waren dieser Integration durchweg positive Testergebnisse, die WMU dazu bewogen hatten, den neuen Platinenschnitt zu bauen. „Schlussendlich ließen sich alle gesperrten Coils problemlos verarbeiten. Allein bei diesen 213 Tonnen an Material handelte es sich um einen Kostenfaktor von knapp einer Viertelmillion Euro“, bilanziert Arne Jonas Bytom. „Auch, weil die Coils nach dem Anstanzen nicht mehr abgespannt werden müssen, hat die Anlage einen deutlich höheren Nutzungsgrad. Zudem sind mit der ausschussfreien Produktion die zusätzlichen Qualitätskontrollen entfallen.“

…gehört seit 2012 zum südkoreanischen Sungwoo-Hitech-Konzern. Der Hersteller hochwertiger Karosserieteile und Zusammenbauten beliefert alle namhaften Automobilhersteller und setzt dabei die geltenden Qualitätsanforderungen strikt um. Um den Ansprüchen an die Bauteile, aber auch die Komponenten und Werkzeuge durchgängig zu genügen, hat WMU ein Qualitätsmanagementsystem aufgebaut, mit dem die Vorgaben der IATF 16949 konsequent erfüllt werden.