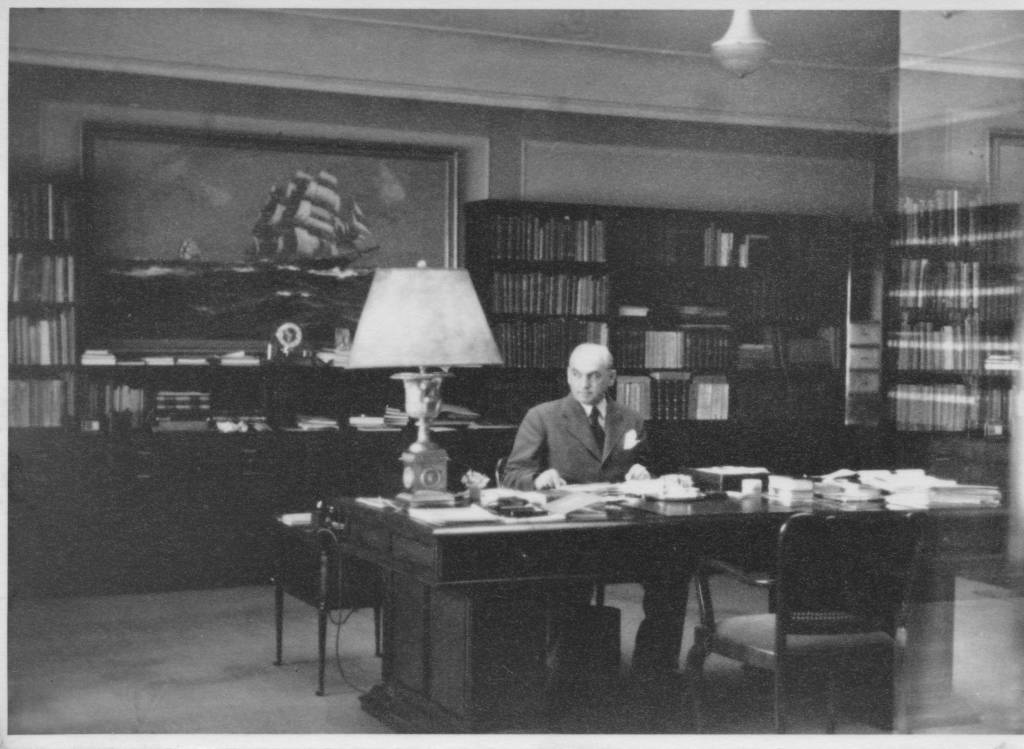

Als Richard Walter seine ‚Metallurgische Gesellschaft Richard Walter und Co.‘ kurz nach dem Ende des Ersten Weltkrieges in Düsseldorf gründete, wollte er kein großes, international agierendes produzierendes Unternehmen gründen. Sein Ziel war es, durch neue Konstruktionen und Legierungen den Wirkungsgrad, die Verschleißfestigkeit und Wärmebeständigkeit von Zerspanungswerkzeugen für Metall deutlich zu verbessern. Eine der wichtigsten Entwicklungen Richard Walters war die Wolframkarbid-Hartmetalllegierung, die er unter dem Namen Dynit zum Patent anmeldete. Als er 1945 stirbt, hatte er mehr als 200 Patente zugesprochen bekommen. Seine Forscherleidenschaft und seinen Sinn für Innovation hat Richard Walter in die DNA seines Unternehmens weitergegeben.

Vorreiter in der Digitalisierung

Die Entwicklung des Marktes proaktiv und agil zu beeinflussen, brachte das Unternehmen auch durch die 1980er Jahre, eine der bisher tiefgreifendsten industriellen Transformationsphasen in der BRD. Elektronisch gesteuerte Metallbearbeitungsmaschinen stellten etablierte Produktionsprozesse infrage. Mit Eigenentwicklungen wie der ersten NC-gesteuerten (1976) und der ersten CNC-gesteuerten (1994) Werkzeugschleifmaschine war Walter selbst Treiber auf diesem innovativen Feld. 1989 brachte Walter mit Tool Data Management (TDM) eines der ersten softwarebasierten Werkzeugdaten-Verwaltungssysteme auf den Markt. TDM war Grundlage vieler zukünftiger Innovationen bis hin zu den kompletten Werkzeugmanagement- und -logistiklösungen, die das Unternehmen heute unter der Marke Walter Multiply anbietet.

Auch aktuell treibt Walter mit der Web-Anwendung Innotime die digitale Innovation in der Branche voran: Bei komplexeren Bauteilen nimmt die Auslegung bei Werkzeugherstellern im Branchenschnitt aktuell oft mehrere Tage in Anspruch. Gerade für Unternehmen, die häufig neue Bauteile auslegen müssen oder dafür über wenige Ressourcen inhouse verfügen, stellt Walter Innotime einen echten Effizienzgewinn dar. Der Kunde erhält damit deutlich schneller nicht nur einen Vorschlag zur Auslegung, sondern ein bestellfähiges Angebot … meistens schon innerhalb weniger Stunden nach Eingang der Anfrage. Alles, was der Kunde tun muss: das 3D-Modell des Bauteils auf Walter Innotime hochladen. Je nach Komplexität und Besonderheit fragt das System dann weitere Parameter ab. Auch wenn es das Ziel von Walter ist, mit Innotime komplexe Auslegungs- und Bestellprozesse deutlich zu beschleunigen, gilt für die Anwendung: Plausibilität und Qualität des Angebots geht vor Schnelligkeit. Walter Innotime ist deswegen eine intelligente Schnittstelle zur Walter Engineering Kompetenz: Das System automatisiert die Routineabfragen und -berechnungen, und ein erfahrener Ingenieur prüft alles, was die Anfrage von Standard- oder Routineprozessen unterscheidet.

Anspruchsvolle Nachhaltigkeitsziele sichern Zukunft

Aktuelle Ereignisse zeigen es: Ohne eine nachhaltige, den Klimawandel abbremsende Strategie wird es auch für Unternehmen, die jetzt noch erfolgreich sind, in der Zukunft schwer. Walter ist bereits seit einigen Jahren in den Bereichen CO2-Reduktion aktiv; mittlerweile hat sich das Unternehmen auf eine ehrgeizige Nachhaltigkeitsstrategie verpflichtet.

Wie alle metallverarbeitenden Unternehmen steht Walter in Sachen Nachhaltigkeit und CO2-Reduktion jedoch vor großen Herausforderungen: Viele der eingesetzten Ausgangsstoffe, z.B. Kobalt und Wolfram, verbrauchen bei ihrer Gewinnung ökologische Ressourcen, vor allem Wasser und für die Landwirtschaft nutzbare Bodenfläche. Des Weiteren stammen diese oft aus Konfliktregionen und sind bei der Weiterverarbeitung besonders energieintensiv. Walter setzte bereits vielfältige Methoden ein, um hohe ESR-Standards einzuhalten. Darüber hinaus setzen sich die Zerspanungsspezialisten ehrgeizige Ziele, hier noch deutlich nachhaltiger zu werden. Bis zum Jahr 2030 will das Unternehmen die CO2-Emissionen halbieren. Oftmals sind es vermeintlich einfache Projekte, die enorme Auswirkungen haben: Walter spart beispielsweise 46.000kW/h Strom pro Jahr ein, nachdem die Hallenbeleuchtung auf LED-Technologie umgestellt wurde. Dem Fachmagazin dima – digitale maschinelle Fertigung gratuliert Walter herzlich zum 75-jährigen Bestehen und wünscht weiterhin praxisnahe Berichterstattung für die moderne Zerspanungsindustrie.

Laut der renommierten Bewertungsplattform EcoVadis gehört Walter in Sachen Nachhaltigkeit aktuell zu den Top 15 Prozent aller Unternehmen weltweit. Im Jahr 2020 wurden allein am Standort Tübingen mehr als 129 Tonnen CO2 eingespart.