Logaer Maschinenbau in Leer (Ostfriesland) wurde vor mehr als 45 Jahren als kleine Schlosserei und Reparaturwerkstatt gegründet. Bereits in den 1980ern stellt der Betrieb erste Teile für die Windenergie her. „Die moderne Windkraftindustrie steckte damals noch in den Kinderschuhen und wurde häufig belächelt. Heute wissen wir, wie wichtig diese regenerativen Energiequellen sind“, berichtet Geschäftsführer Gerhard Müller. „Seitdem sind wir mit der Windindustrie eng verbunden und gewachsen.“

Im Laufe der Zeit wurden die Komponenten zunehmend größer. Somit waren auch immer voluminösere Maschinen für die Zerspanung notwendig. „Die Anlagen, mit denen wir hier arbeiten, sind in Zusammenstellung und Größe zumindest in Norddeutschland eine Art Alleinstellungsmerkmal, das uns von unseren Marktbegleitern abhebt“, führt Müller aus. „Auf unseren Maschinen entstehen neben Komponenten für Windenergieanlagen auch Teile für Gasturbinen, für den Schiffbau, für Antriebe und für den allgemeinen Maschinenbau. Dabei verstehen wir uns als Komplettanbieter und optimieren die Produkte in enger Zusammenarbeit mit unseren meist langjährigen Kunden.“ Diese sitzen hauptsächlich in Deutschland, die Produkte von Logaer sind aber in der ganzen Welt im Einsatz.

Die 200 Mitarbeiter in Leer bearbeiten hauptsächlich Stahl und Gussstahl, vereinzelt auch Edelstahl. Neben der Einzel- und Sonderfertigung werden auch Kleinserien von 50 bis 150 Teilen pro Jahr produziert. Neben ausgezeichneter Qualität, wettbewerbsfähigen Preisen und hoher Liefertreue setzen die Kunden von Logaer vor allem auf eine enge vertrauensvolle Zusammenarbeit. Das kennzeichnet auch das Verhältnis zum Technologiepartner Iscar, mit dem Logaer seit mehr als 20 Jahren kooperiert.

100 Prozent mehr Vorschub

Nachdem die Corona-Beschränkungen gelockert worden waren, konnte Claus Mackenstedt (Beratung und Verkauf bei Iscar) die Firma Logaer „endlich wieder einmal besuchen“. Er wusste, dass das Team nicht ganz zufrieden mit dem Bohrprozess bei einigen Großkomponenten aus Grauguss war – und hatte deshalb unter anderem die neuen Ausführungen des Logiq 3 Cham-Wechselkopfbohrers dabei: „Im Gespräch kamen wir dann sozusagen im Vorbeigehen auf die Problematik zu sprechen, und ich schlug vor, dass Logaer die Bohrer ja einfach mal testen könnte.“

Im Vergleich zu Bohrwerkzeugen mit zwei Schneiden erlaubt Logiq 3 Cham um bis zu 100 Prozent höhere Vorschubwerte, was die Produktivität deutlich steigert. Sein Bohrkopf-Klemmsystem ist einfach und sicher zu handhaben und benötigt keine weiteren Ersatzteile. So entstehen selbst in der Maschine nur minimale Rüstzeiten beim Bohrkopfwechsel. Die radiale und axiale Klemmkraft wird ausschließlich in der schwalbenschwanzähnlichen Passung erzeugt. Sie bietet im Zusammenspiel mit den großen Anlageflächen eine besonders hohe Sicherheit auch bei unregelmäßigen Schnittkräften, die beispielsweise bei Anbohrprozessen auf schrägen Flächen oder Querbohrungen entstehen.

Beim Bohren noch ‚Luft nach oben‘

Die H3P-IQ-Bohrkopfgeometrie mit den geschwungenen Hauptschneiden wurde für den Einsatz bei ISO-P- und ISO-K-Werkstückstoffen entwickelt; sie erlaubt ein weiches Schnittverhalten mit kurz brechenden Spanlocken. Iscar konzipierte das Bohrkopf-Zentrum mit den drei spitz zulaufenden Schneiden im Hinblick auf eine gute Zentrierfähigkeit bei möglichst hoher Stabilität. Daraus resultieren geringe Axialkräfte und Drehmomentwerte während des Anbohrens sowie eine hervorragende Eigenzentrierfähigkeit – selbst unter schwierigen Einsatzbedingungen. Alle Bohrkörpervarianten besitzen eine innere Kühlmittelzufuhr an jede Schneide sowie große polierte Spankammern, die durch variable Spiralwinkel den Spanfluss zusätzlich verbessern. Auf die Logiq 3 Cham-Bohrkörper lassen sich zehn verschiedene Bohrkopfdurchmesser montieren. Mit dieser Auslegung ist der Anwender nicht nur flexibler, er spart auch Lagerhaltungskosten. Die Werkzeuge sind in 3xD-, 5xD- und 8xD-Ausführung für Durchmesser von zwölf bis 25,9mm erhältlich.

Damit sind deutlich kürzere Bearbeitungs- und Rüstzeiten möglich. Dies stieß beim Werkzeugverantwortlichen Michael Gerke und bei Schichtführer Carsten Voß, beide Logaer Maschinenbau, auf großes Interesse. „Wir wussten sofort, wo wir das Bohrsystem einsetzen wollten – bei einer großen Komponente für die Windkraftenergie, die wir regelmäßig auf der Maschine haben“, erzählt Voß. „Hier müssen wir zwölf Lochkreise mit jeweils 26 Stufen-Bohrungen einbringen, wo später die Stellmotoren montiert werden. Bisher verwendeten wir dafür ein zweischneidiges Werkzeug und benötigten damit 41min, um alle Löcher zu bohren. Da war also in Sachen Bearbeitungsgeschwindigkeit noch sehr viel Luft nach oben.“ Und schon bald bot sich die Möglichkeit, die dreischneidigen Werkzeuge erstmals zum ersten Mal in der Praxis zu testen.

Bearbeitungszeit halbiert

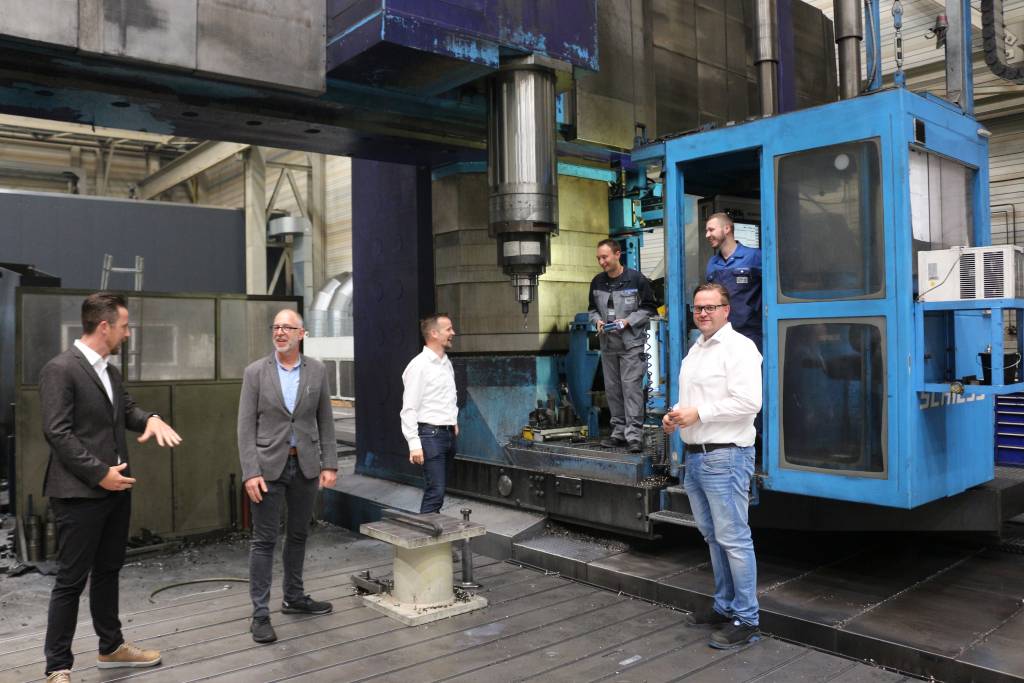

Das Iscar Team – bestehend aus Claus Mackenstedt, Christian Buck, technische Beratung und Verkauf, und Martin Berlin, Regional Sales Manager North – hatte zusammen mit dem Logaer-Duo eine Stufenbohrung mit zwei Logiq 3 Cham-Bohrern mit 25 und 21mm Durchmesser ausgeknobelt. „Das sind Standardwerkzeuge, die Logaer ohne großen Programmieraufwand einsetzen kann“, stellt Buck einen der großen Vorteile heraus. Wie schon bei der vorherigen Lösung sollten diese die 100mm tiefe Bohrung in zwei Schritten einbringen – allerdings mit deutlich höheren Schnittwerten. Deshalb wurde das großdimensionierte Windkraftbauteil auf einer Portalfräsmaschine mit 13,5m Verfahrweg bearbeitet. „Die Anlage ist nicht auf hohe Drehzahlen ausgelegt, sondern auf Drehmoment. Sie besitzt die notwendige Kraft für die Bearbeitung mit den hohen Werten“, erklärt Martin Berlin. „Das ist einer der Vorteile der engen Zusammenarbeit – wir wissen genau, welche Maschinen beim Kunden stehen und können deshalb exakt einschätzen, welche Werkzeuge und Bearbeitungsstrategien für den Kunden infrage kommen.“