„Ohne unser ‚Plug&Produce‘-Prinzip mit maschinenseitig eingebauten AMF-Nullpunktspannsystemen und modularen Linearwerkzeugen hätten wir den Auftrag niemals bekommen“, betont Marc Walter, Leiter Konstruktion und Entwicklung bei der Otto Bihler Maschinenfabrik im Allgäu. So aber fertigt neuerdings eine Linearmaschine der aktuellen Generation von Bihler die ‚Busbars‘ für Premium-Elektroautos aus Stuttgart. Diese besonders wichtigen Stromschienen als Verbindung zwischen Batterie und Antriebseinheit sind quasi die Lebensadern der Elektroautos – mit entsprechend hohen Anforderungen an Präzision und Toleranzen.

Wechsel deutlich schneller

„Bei Jahresstückzahlen von 10.000 bis 50.000 Teilen, wie sie der Kunde anfragte, sind unsere leistungsfähigen neuen Linearmaschinen in ein bis drei Stunden fertig“, berichtet Walter. Mit den in der Branche üblichen Werkzeugwechselzeiten von mehreren Stunden bis zu einer ganzen Schicht könnten solche Aufträge nicht wirtschaftlich ausgeführt werden. Bei den neuen Linearmaschinen von Bihler dauert das ganze hingegen nur rund eine Stunde. Grund dafür ist der modulare Aufbau der Maschinen und vor allem der Werkzeuge. Nach dem cleveren Plug& Produce-Prinzip mit einheitlichen Schnittstellen werden die linearen Stanz- und Biegewerkzeuge einfach in den senkrechten Maschinentisch gesteckt und der nächste Auftrag kann starten. So sind zwischen den üblichen Millionenserien auch kleinere Losgrößen kosteneffizient produzierbar.

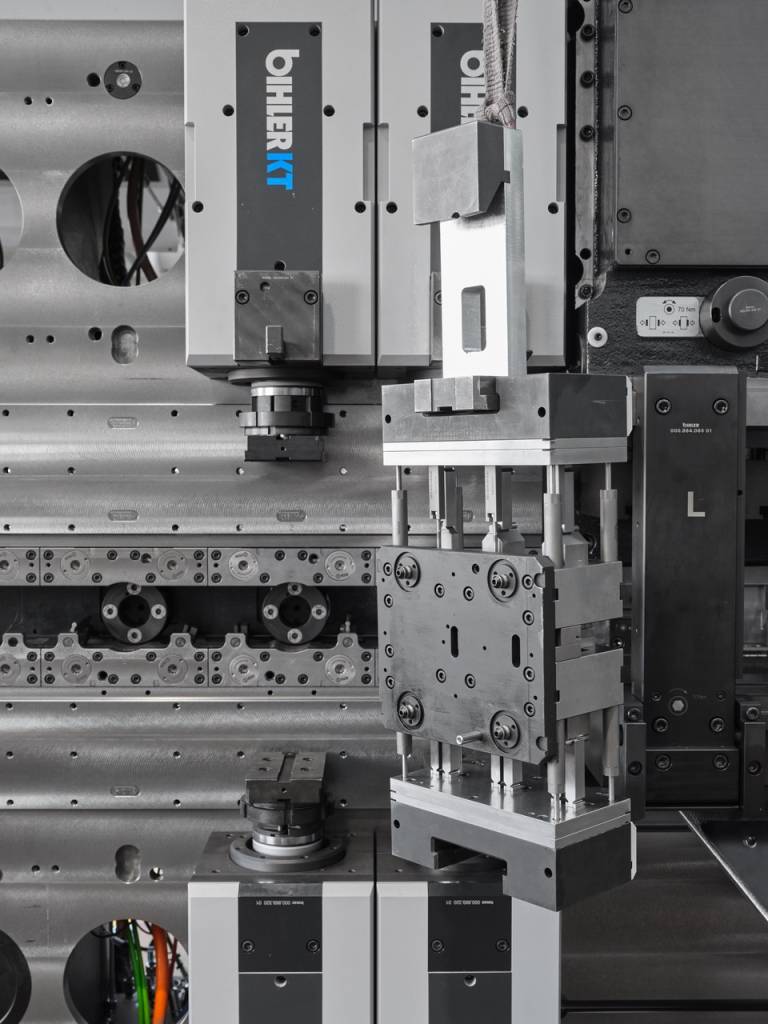

Aufgenommen werden die untereinander kompatiblen Werkzeuge von eingebauten AMF-Nullpunktspannmodulen. Fünf Aufnahmestationen im Maschinentisch definieren die Schnittstelle für die Werkzeuge. Jede Aufnahme ist mit vier Nullpunktspannmodulen der Größe KP5.3 bestückt. Angesteuert werden sie pneumatisch mit 5 bis maximal 12bar Druck. Die Grundplatten der Werkzeugmodule sind mit vier passenden Spannbolzen versehen. Wenn der Werker das Werkzeug einsteckt, werden diese Spannbolzen jeweils mit 1,5kN eingezogen und mit 13kN festgehalten. Kontrollfunktionen für Verriegelung, Öffnung und Auflage sichern den korrekten Sitz des Werkzeugs. „Diese Prozesse laufen zuverlässig und sicher mit einer Wiederholgenauigkeit kleiner 0,005mm“, versichert Manuel Nau, Verkaufsleiter bei AMF. Optional sind noch vier weitere Spannmodule der Modelle SP150 verbaut. Damit lassen sich Mittelstempel zum Auswerfen der Teile fixieren.

70 Jahre Bihler

Wenn die leistungsfähigen Linearmaschinen der neuen Produktlinie aus vier hochstandardisierten Maschinentypen der neuesten Generation nach einem Werkzeugwechsel loslegen, laufen die Serien schnell in die Millionen Stückzahlen hinein. Da wird gestanzt, gebogen und umgeformt so schnell das Auge sehen kann. Das war schon in den 1950er Jahren so, als Otto Bihler sein Unternehmen gründete und die erste Stanzbiegemaschine dieser Art 1957 auf der Hannovermesse vorstellte. Am Grundkonzept der Maschinen mit dem senkrechten Maschinentisch hat sich bis heute im 70. Jahr des Firmenbestehens nichts geändert.

„In den Anfangsjahren konnte ein Werkzeugwechsel schon mal bis zu zwei Tage dauern“, berichtet Walter. Und auch später mussten die Techniker die speziellen Werkzeuge in langwierigen Prozessen abschrauben, neue anbringen und einrichten. Da gingen dann auch bei moderneren Maschinen schon mal mehrere Stunden bis zu einer ganzen Schicht Produktionszeit flöten. Erst mit den modularen Werkzeugen und der Ausrüstung der Maschinen mit der AMF-Nullpunktspanntechnik vor etwa zehn Jahren erhielt die Produktivität einen Riesenschub. „Seit den neuen, ebenfalls modularen Linearmaschinen gelingen Werkzeugwechsel heute meist innerhalb ein bis zwei Stunden“, weiß der erfahrene Konstruktionsleiter.

Kompakte Kraftpakete

Die zuverlässigen AMF-Einbauspannmodule tragen ihren Teil dazu bei. Deckel und Kolben sind gehärtet und damit besonders robust. „Da geht praktisch niemals etwas kaputt“, versichert AMF-Verkaufsingenieur Rainer Guggenmoos, der Bihler seit Jahren betreut. Weil die Module ausgesprochen kompakt sind, lassen sie sich auch einfach und bündig in den Maschinentisch einschrauben. „Dass die Technik im Innern der kleinen Kraftpakete nicht ganz trivial ist, haben manche Anwender erfahren, die unsere Module selbst nachbauen wollten“, berichtet Manuel Nau mit einem kleinen Schmunzeln. Und so sind auch die Anwender und Maschinenbediener des schwäbischen Automobilzulieferers begeistert, dass sie die 18 verschiedenen Varianten der Stromschienen mit den hochproduktiven Linearmaschinen von Bihler schnell und automatisiert sowie prozesssicher und wiederholgenau fertigen können.