Unmittelbar am Flughafen Paderborn-Lippstadt befindet sich der Firmensitz von Heggemann. Das 1962 als flugzeugzertifizierter Betrieb gegründete Unternehmen begann Anfang der 1990er-Jahre die konsequente Ausrichtung als Zulieferer für die Aerospace- und Automotive-Industrie. Heggemann entwickelt, konstruiert und fertigt komplexe metallische Leichtbaustrukturen. Der Betrieb realisiert für seine Kunden die komplette Wertschöpfungskette von der Produktentwicklung über die Serienreifmachung bis zur Produktion einbaufertiger Strukturen und Systeme. Der 220 Mitarbeiter zählende Zulieferer ist in seiner eigenen Fertigung gut aufgestellt, vergibt aber auch Arbeiten an andere Unternehmen. Wiederholt kam da bereits Meissner als Lohnfertiger zum Zug.

Firma in Mitarbeiterbesitz

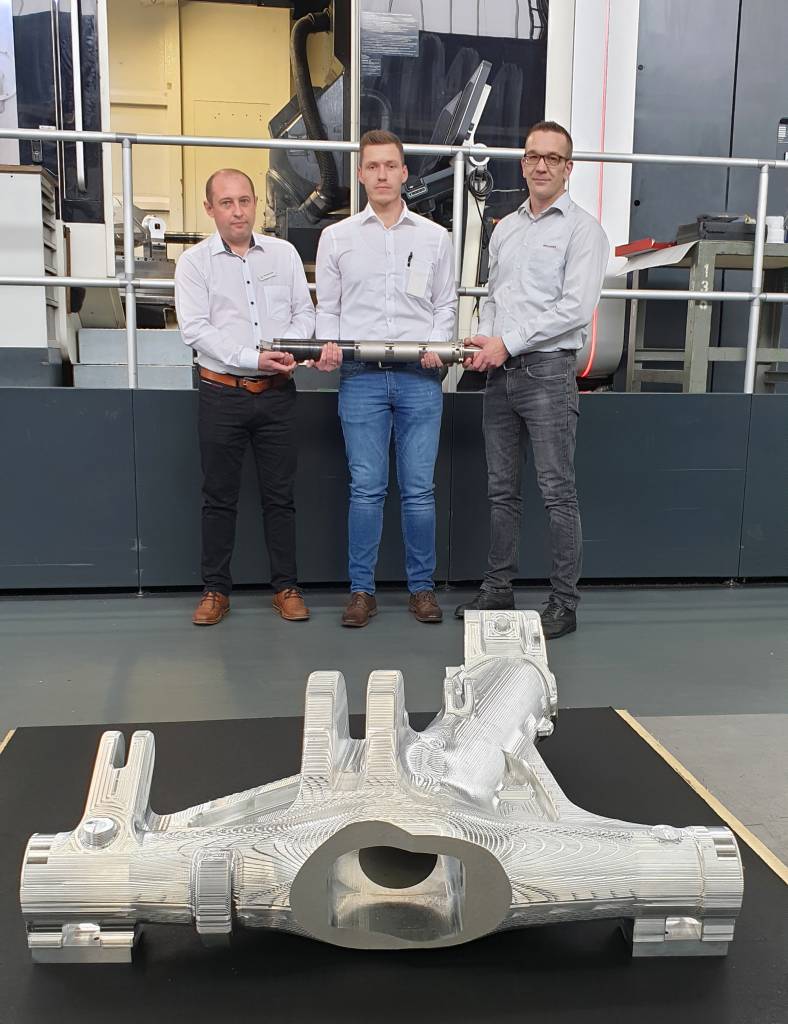

Dass die traditionsreiche Firma dieses Jahr ihr 100-jähriges Bestehen feiern kann, ist der Verdienst der Mitarbeiter. Als Meissner 1994 in Konkurs ging, brachten sie das Geld auf, um das Unternehmen als Aktiengesellschaft weiterzuführen. Heute zählt der Betrieb rund 240 Beschäftigte, denen nach wie vor die Mehrheit der Gesellschaft gehört. Laut Vertriebsleiter Franz-Georg Bentele ist der unabhängige Werkzeugbau von Meissner mit seiner heutigen Dimension weltweit einer der größten, der nicht zu irgendeinem Konzern gehört.

In die Fertigung von Teilen für den Aerospacebereich ist Meissner über Heggemann eingestiegen. Beim jüngsten Projekt geht es um das Hauptfahrwerk für eine Passagiermaschine eines renommierten Flugzeugherstellers. Das anspruchsvolle Werkstück ist ein wärmebehandeltes Schmiedeteil aus Aluminium 7050 T7451 und misst etwa 900x 900mm. Bei Heggemann in Paderborn wird das Fahrwerk zunächst außen mit 4mm Aufmaß vorgeschruppt, wofür eine trochoidale Bearbeitung mit Vollhartmetallwerkzeugen zum Einsatz kommt.

Sicherheitsrelevantes Bauteil

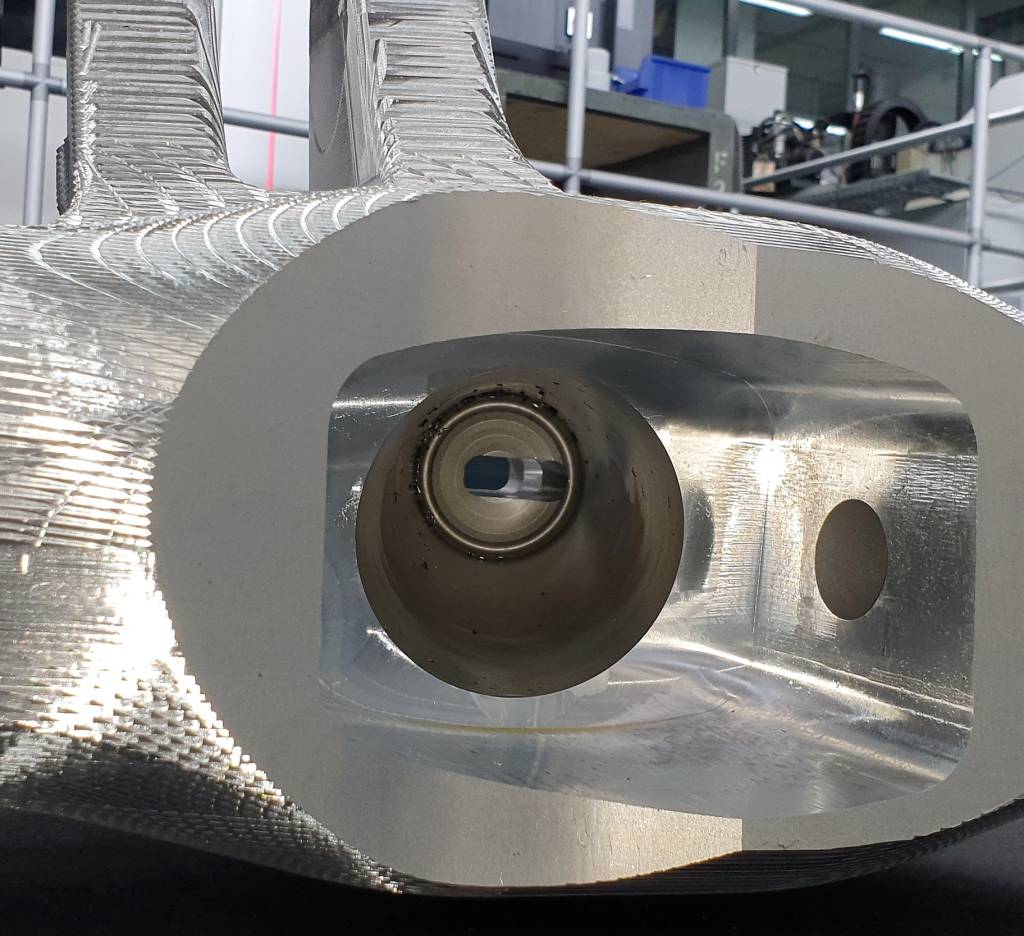

Für die anschließende Innenbearbeitung ist der Arbeitsraum von Heggemanns größter Maschine allerdings zu klein. Für diesen Arbeitsschritt gehen die Bauteile daher zu Meissner nach Wallau. Die abschließende Fertigbearbeitung der Außenseite findet dann wieder bei Heggemann statt. Meissner stehen für die Innenbearbeitung Maschinen mit ausreichend langen Verfahrwegen für die verlangte Bearbeitung zur Verfügung. Neben Bohrungen im oberen Bereich des Bauteils, wo das Fahrwerk später am Flugzeug angebracht wird, ist eine durchgehende Bohrung durch das gesamte Landebein erforderlich.

Vom Material des Landebeins bleibt am Ende noch eine Wanddicke von etwa 20mm übrig. Konstantin Schäfer, CNC-Programmierer Zerspanung bei Heggemann, erläutert, weshalb es auch an diesen verborgenen Stellen auf hohe Präzision und saubere Flächen ankommt: „Um die Stabilität dieses sicherheitsrelevanten Teils jederzeit zu gewährleisten, betragen die Toleranzen maximal 4/10mm. Um Risse zu vermeiden, dürfen bei der Bearbeitung keine scharfen Kanten entstehen. Die Innenkonturen müssen sehr exakt gefertigt werden, damit keine Bruchstellen im Material entstehen können. Beim Starten und Landen darf schließlich nichts passieren.“

Wie schon bei vorangegangenen gemeinsamen Projekten wollte Heggemann auch hier die Werkzeuge für die Bearbeitung bereitstellen. Doch dieses Mal winkte Meissner ab und beauftragte seinen seit vielen Jahren bewährten Werkzeuglieferanten Ingersoll, dessen Beratung die Fertiger besonders schätzen. „Uns war es bei diesem Projekt wichtig, einen kompetenten Ansprechpartner vor Ort zu haben“, erklärt Herbert Cappeller, Leiter Zerspanung bei Meissner. Mit derart tiefen Bohrungen hatte er bislang noch keine Erfahrung. Auch die Kosten sprachen für den Werkzeughersteller aus Haiger. Ein passendes Werkzeug für die Tieflochbearbeitung baute Ingersoll modular aus Standardkomponenten auf und bot damit eine weitaus günstigere Lösung als Heggemanns Werkzeuglieferant, der ein Sonderwerkzeug ins Spiel brachte.

Modular aufgebautes Werkzeug

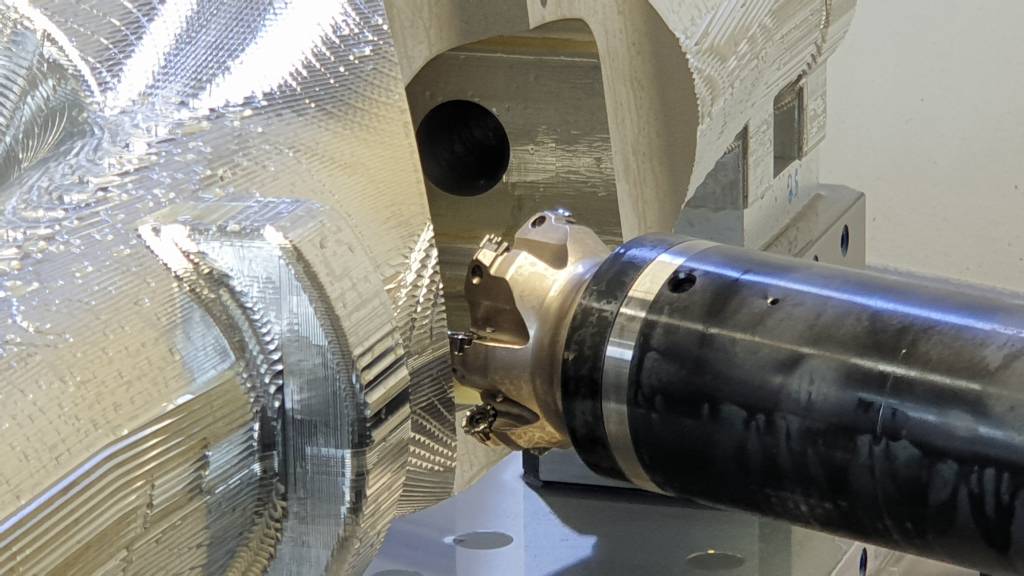

Für die 790mm tiefe Bohrung baute Ingersoll ein 820mm langes Werkzeug mit einem Fräserdurchmesser von 80mm zum Schruppfräsen und 85mm für den Schlichtfräser. Basis dieser Lösung ist das seit etlichen Jahren bewährte InnoFit-Spannsystem. Als Schwingungsdämpfer fungiert der I-Absorber. Drei Spannschrauben sorgen für hohe axiale Einzugskräfte, indem sie das Werkzeug an den Plananlagen mittig nach unten ziehen. Mit der zentrischen Spannung des Werkzeugs sorgen sie zudem für einen ausgezeichneten Rundlauf.