KHK Kohara Gear Industry Co. Ltd in Saitama (Japan), unmittelbar angrenzend an Tokyo, ist ein Anwender von Horn-Werkzeugsystemen. Der 1935 gegründete Hersteller stationärer Getriebe fertigt jährlich Produkte im Wert von circa 33 Millionen Euro. Rund 30 Prozent davon sind Sonderanfertigungen und 20 Prozent der Produkte gehen in den Export. Die Zahnräder von Kohara sind gerad-, schräg- oder spiralverzahnt. Es gibt Außenräder ebenso wie innenliegende Verzahnungen. Darüber hinaus gehören Zahnstangen und Schneckentriebe zum Programm. Bearbeitet werden Stähle, klassisch und rostfrei, Titan, Aluminium und andere Metalle, ebenso wie Faserverbundwerkstoffe oder Bakelit. Wie in Europa nimmt auch in Japan die Variantenvielfalt zu. Dies führt zwangsläufig zu immer kleineren Fertigungslosen. Die Produktionsbetriebe werden vor große Aufgaben gestellt, nicht nur weil mehr Abmessungen in immer kürzerer Zeit hergestellt werden sollen. Die Rüstzeiten und der organisatorisch-logistische Aufwand treiben den Zeitbedarf und die Kosten in die Höhe.

Prozesse umgestellt

Im Fall KHK Kohara wurde sogar die gesamte Prozesskette des Betriebes infrage gestellt. Schließlich lohnt es kaum, für kleine Stückzahlen teure Räumnadeln für Schlüsselnuten herzustellen und den separaten Räumprozess für eine oder wenige innenliegende Nuten aufzusetzen. In der Serienfertigung gibt es zwischenzeitlich zahlreiche Losgrößen unter 100. Teilweise laufen Stückzahlen von nur 10 oder 30 über die Bearbeitungszentren (BAZ). Bei solch kleinen Losgrößen wurden oftmals die Nuten per Funkenerosion eingebracht. Dies kostet jedoch Zeit und Geld und hinterlässt raue Oberflächen, die früher verschleißen als bei zerspanender Fertigung.

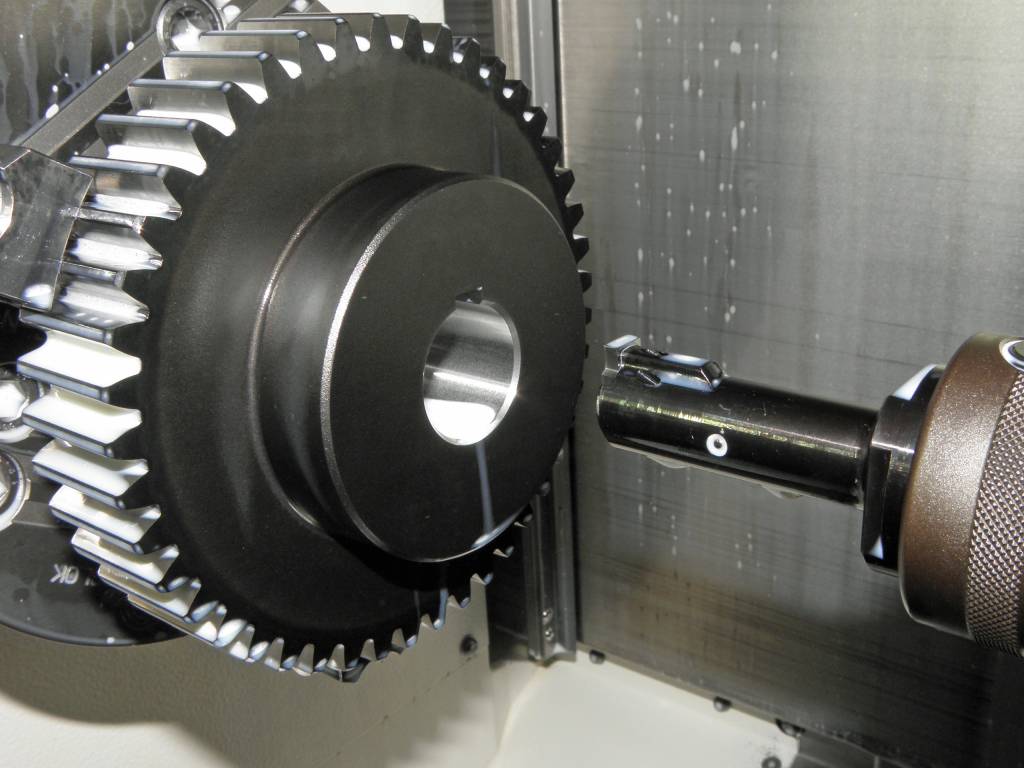

Deshalb geht KHK Kohara nun den Weg, statt prozessorientierter Linienfertigung mehr und mehr große BAZ zu installieren. Die prozessorientierte Stufenfertigung wird auf durchlaufende Komplettbearbeitung auf einer Maschine umgestellt, inklusive dem Stoßen der Schlüsselnuten. Dazu wurden die BAZ-Werkzeugmagazine mit Horn-Stoßwerkzeugen für alle Schlüsselweiten der jeweiligen Produktfamilie bestückt. Nun lassen sich diese Bauteile ohne nachgeschaltete Nutbearbeitung auf den BAZ inklusive des Stoßens komplett bearbeiten. Dies gestattet eine deutlich flexiblere Fertigung, insbesondere der kleineren Losgrößen. So konnte das Unternehmen seine Lieferfähigkeit entscheidend erhöhen, ohne große Lagerbestände aufzubauen. Gleichzeitig reduzierte sich die Fertigungsdurchlaufzeit um fast 60 Prozent.

Hohe Genauigkeitsanforderungen

Auch die Nutherstellung selbst erfolgt rascher und stellt sich einfacher dar. Die Rüstzeiten entfallen nach einmaliger Einrichtung des Werkzeugs im Magazin. Kostenintensive Testwerkstücke und aufwändige Justierungen an den Räummaschinen sind ebenfalls nicht mehr nötig. Der Fertigungsprozess jeder einzelnen Nut verkürzte sich deutlich. So berichtet der Maschinenführer T. Hayashi bei KHK: „Für die Erstellung einer Schlüsselnut haben wir vorher 9 Minuten und 30 Sekunden Maschinenzeit gebraucht. Mit den Stoßwerkzeugen von Horn benötigen wir nur noch 4 Minuten und 8 Sekunden für die gleiche Nut. Das sind 60 Prozent Zeitgewinn pro Werkstück.“

„Für unsere Kunden ist die Genauigkeit in der Zentralbohrung sehr wichtig“, ergänzt Betriebsleiter Y. Niikura. „Hier arbeiten wir im Bereich von Hundertstel beim Drehen und Tausendstel beim Schleifen. Die Bohrungsgenauigkeit beträgt H7 oder H6, je nach Kundenwunsch.“ Diese Genauigkeitsforderungen haben nicht zuletzt zur Investition einiger Nutstoßwerkzeuge von Horn geführt. Bei der klassischen Bearbeitung mit Räumnadeln kam es immer wieder zu einem unebenen Nutgrund und keilförmigen Flanken, vor allem in langen Nuten. Immer wieder mussten die Prozesse aufwändig justiert und ausgerichtet werden, was viel Zeit kostete.

Investition zahlt sich rasch aus

Das Nutstoßen verkürzt nicht nur den Herstellungsprozess selbst, sondern erspart separate Prozesse sowie Mehrarbeit und ermöglicht damit erst die integrierte Komplettbearbeitung auf einer Maschine. Dies verkürzt die Fertigungsdurchlaufzeit bei KHK Kohara ebenfalls um fast 60 Prozent. Nachdem Kohara bereits 15 Nutstoßwerkzeuge von Horn mit unterschiedlichen Nutweiten einsetzt, sollen noch weitere Nutweiten von 24, 32, 36 und 40mm folgen. Jedes Werkzeug ist mehrfach vorhanden, um den Maschinenpark flexibel nutzen zu können.