Schrauben für Hörgeräte, Wuchtgewichte für die automatische Armbanduhr oder Kleinstdrehteile für medizinische Baugruppen: Zum Herstellen solch anspruchvoller Teile sind Knowhow, präzise Maschinen und spezielle Werkzeuge erforderlich. Die Anforderungen an die Werkzeuge zur Mikrozerspanung mit Langdrehmaschinen sind hier besonders hoch. Darunter zählen glänzende Oberflächen und eine hohe Maßhaltigkeit der Bauteile durch geringen Schnittdruck.

Aufgrund der zum Teil nur geringen Spantiefen müssen die Schneiden äußerst scharf sein, um den Schnittdruck so niedrig wie möglich zu halten. Infolge der schleifscharfen Schneidkanten steigt jedoch die Gefahr von Mikroausbrüchen. Schon ein kleiner Ausbruch im Bereich weniger µm an der Schneidkante wirkt sich negativ auf die bearbeitete Oberfläche des Werkstücks aus. Des Weiteren spielt die Oberflächengüte der Spanfläche eine entscheidende Rolle. Um Aufbauschneiden entgegenzuwirken, muss die Spanfläche gute Gleiteigenschaften vorweisen. Aus diesem Grund ist sie feinstgeschliffen oder poliert.

Wechselgenauigkeit von 2,5µm

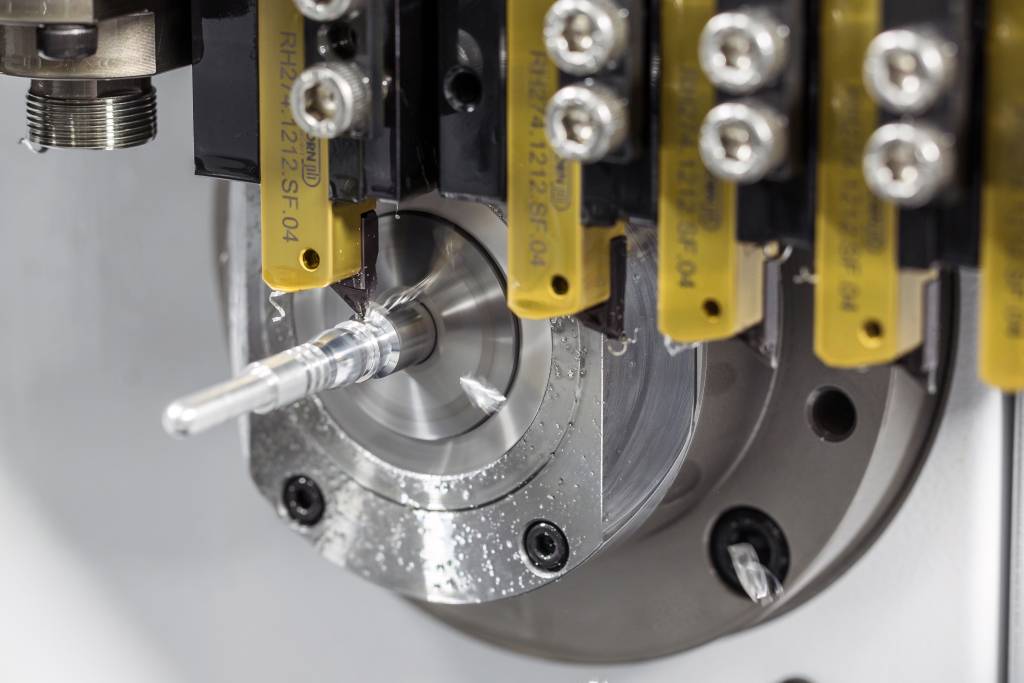

Das Klemmen der Schneidplatten ist ein weiterer wichtiger Punkt bei der Werkzeugauslegung. Beim Zerspanen von Drehteilen mit kleinen Durchmessern gilt es, die Spitzenhöhe des Werkzeugs exakt zu vermessen. Schon marginale Abweichungen in der Spitzenhöhe wirken sich beim Bearbeiten von kleinsten Durchmessern negativ auf die Qualität des Werkstücks aus. Im besten Fall sollte der Maschinenbediener die Wendeschneidplatte drehen können, ohne die Spitzenhöhe neu einstellen zu müssen.

Horn bietet mit dem µ-Finish-System Wechselgenauigkeiten von +/-0,0025mm beim Drehen der zweischneidigen Platte – ermöglicht durch den präzisen Umfangsschliff der Schneidplatte in Verbindung mit dem stabilen Plattensitz. Darüber hinaus sind die Anlageflächen des Quadratschaft-Werkzeughalters ebenfalls geschliffen, was sich auf die ganzheitliche Präzision des Horn-Systems auswirkt.

µ-Finish-System

Der Schliff einer scharfen und makellosen Werkzeugschneide erfordert viel Knowhow. Schleifscheiben mit besonders feinen Körnungen, spezielle neue Schleiftechniken und ein Mikroskop mit 400-facher Vergrößerung sind notwendig, damit das Werkzeug im späteren Einsatz die geforderte Leistung bringt. Dabei unterliegt jede gefertigte Charge des µ-Finish-Systems einer 100-Prozent-Kontrolle. Wichtige Kriterien der Qualitätssicherung sind die eng tolerierte hohe Oberflächengüte der Span- und Freiflächen, die Spitzenhöhe sowie insbesondere die Schartigkeit der Schneidkante. Hierbei gilt: Optisch erkennbare Unregelmäßigkeiten an der Schneidkante sind bei dem µ-Finish-System schon außerhalb der Toleranz.

Horn zeigt sich auch für alle gängigen Langdrehoperationen als Komplettanbieter. Das umfangreiche Schneidplattenportfolio lässt sich komfortabel an die Anforderungen verschiedener Prozesse beim Langdrehen anpassen. Es entstanden mit den Unternehmen Graf Werkzeugsysteme, Boehlerit und W&F Werkzeugtechnik enge Partnerschaften, um auch Lösungen für die Schnittstellen zwischen der Schneidplatte und der Maschine sowie den Bereich ISO-Werkzeuge anzubieten.

Das Knowhow von Horn bezieht sich einerseits auf die Schneidwerkzeuge. Des Weiteren unterstützt der Werkzeughersteller seine Kunden und Partner auch mit dem Wissen um die korrekte Anwendung sowie die Entwicklung neuer Werkzeugsysteme und Fertigungsprozesse für Langdrehoperationen. Dazu zählen beispielsweise Kompetenzen bei angetriebenen Aggregaten, Werkzeughalter für die Rückseitenbearbeitung und ganze Werkzeugkammlösungen.