Über die Marktentwicklung und Trends bei den Werkzeugmaschinen berichtete der Leiter des Geschäftsbereichs Industrial Automation Ralf Moseberg. Der Trend gehe spürbar in Richtung Automatisierung und Verknüpfung von Anlagen. Zudem gebe es eine Tendenz zur Komplettbearbeitung großer Bauteile z.B. für die Elektromobilität. Des Weiteren blicke er optimistisch in die Zukunft. „Wir sehen aktuell eine deutliche Erholung“, so sein Resümee bei der Überleitung zu den hier nachfolgenden EMO-Highlights: Leistungssteigerung von Komponenten, sensorisierte Komponenten sowie Subsysteme für Werkzeugmaschinen.

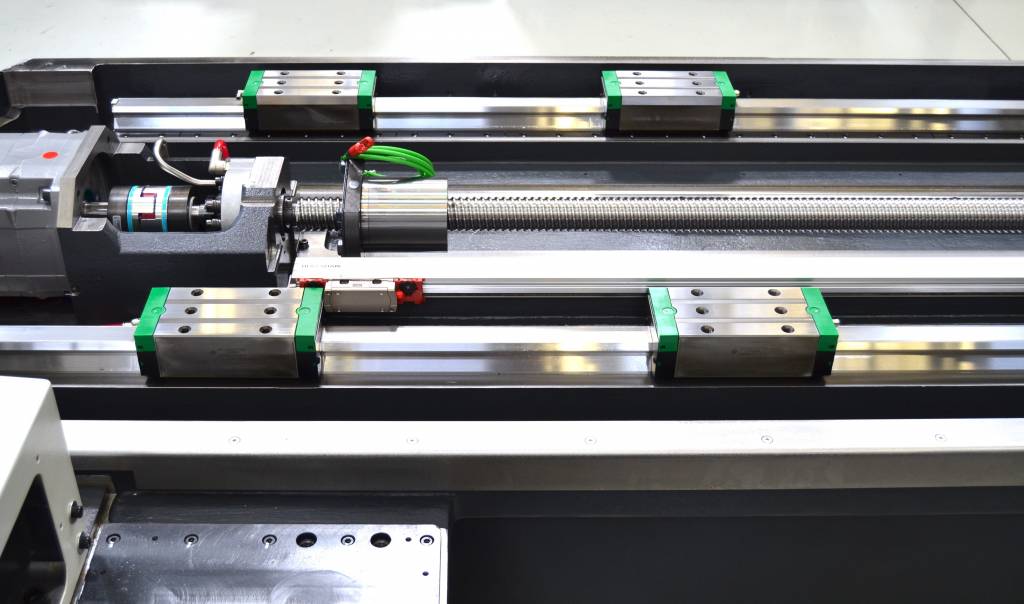

Optimierte Rollenumlaufeinheit

Dietmar Rudy, Leiter Forschung und Entwicklung Industrial Automation, präsentierte im Detail die Rollenumlaufeinheit RUE-F der sechsten Generation. Die fünfte Generation der RUE ist bereits seit 2003 sehr erfolgreich am Markt etabliert – in Fräs-, Dreh- und Schleifzentren sowie in Gantry-Maschinen sowie im Pressenbau, in Richtmaschinen und vielen weiteren Produktionsanlagen. Entsprechend hoch gesteckt war die Messlatte für die nachfolgende Entwicklung. Neu ist insbesondere der innere Aufbau, der zu einigen Vorteilen für die Anwender führt: verbesserter Wälzkörperumlauf, strömungsoptimierte Schmierkanäle, eine um 40 Prozent höhere Gebrauchsdauer bei Fettschmierung, geringerer Schmierstoffbedarf, höhere Betriebssicherheit, weniger Reibung (minus 40 Prozent gegenüber dem Vorgängermodell), geringerer Reinigungs- und Wartungsaufwand sowie ein ruhiger und geräuscharmer Lauf. Ein neuer, selbst mitentwickelter Werkstoff kommt zum Einsatz, der bessere Dämpfungseigenschaften und eine höhere Flexibilität aufweist. Das sorgt u.a. für weniger Verschleiß bei den dynamischen Vorgängen.

Diese deutlichen Optimierungen bieten eine einfachere Regelbarkeit der Antriebe und höhere Positioniergenauigkeiten. In Hauptachsen von Werkzeugmaschinen eingesetzt, lassen sich so mit den neuen Rollenumlaufeinheiten noch bessere Oberflächenqualitäten erzielen. Die geringeren Verschiebekräfte wirken sich besonders in Achsen mit hohen Zykluszahlen spürbar positiv auf den Energieverbrauch und die Betriebskosten der Antriebe aus. Verbesserte Montagemöglichkeiten runden die gelungene sechste Generation zusätzlich ab.

Smartes Schadensmonitoring

Ralf Stalter, Anwendungstechnik Industrial Automation, stellte die Überwachungslösung für Profilschienenführungen Schaeffler DuraSense im Detail vor. Mit Kenntnis der Schmierung ergeben sich einige Nutzen, beispielsweise weniger Schmierstoffverbrauch (bis zu 30 Prozent). Das Schadensmonitoring vermeidet ungeplante Stillstände, sorgt für eine erhöhte Maschinenverfügbarkeit und Zuverlässigkeit, verlängert die Lebensdauer und verbessert die Qualitätssicherung bei der Montage.

Beim Hersteller von Stanzpress-Automaten Andritz Kaiser identifizierte das System z.B. eine bei der Montage beschädigte Komponente. Weitere Einsatzgebiete sind mit der Lösung denkbar. „Für eine Datenanalyse des Maschinenzustandes ist die Position der Sensoren ideal, da sie genau zwischen statischem und bewegtem Maschinenteil befestigt sind“, so Paolo Matassoni, Leiter der Entwicklung bei Andritz Kaiser. „Wir setzen DuraSense in unserer neuesten Maschine, der Top Line 2000 ein.“ Letzlich kann DuraSense die Daten liefern, um die Maschine und ihren Zustand besser zu verstehen. Auch ältere Maschinen lassen sich bei identischer Präzision mit dem smarten System nachrüsten.

Inkrementelles Winkelmesssystem

Mit seinem umfangreichen Portfolio an Lager- und Torquemotoren bedient der Automobil- und Industriezulieferer seit vielen Jahren den Markt für angetriebene Rundachsen und Rundtische. Das flexibel kombinierbare Programm eröffnet Herstellern die Möglichkeit, mit geringem Aufwand Rundtische und Rundachsen mit Alleinstellungsmerkmalen zu entwickeln. Als Option bietet Schaeffler für Rundachsen bislang das absolute Amosin-Winkelmesssystem an (Amosin ist eine Marke des Anbieters AMO). Das nun neue inkrementelle Amosin-Winkelmesssystem schließt eine noch verbliebene Lücke für weitere Anwendungen. Martin Härtel, Technischer Vertrieb Industrial Automation, erläuterte die Lösung im Detail. Die Maßverkörperung dieser Winkelmesssysteme ist am Lagerinnenring aufgebracht und der Messkopf am feststehenden Lageraußenring befestigt. Damit bedarf es vom Kunden keinerlei Konstruktionsaufwand bei der Adaption des Messsystems an die Umgebungskonstruktion. Die Maßverkörperung auf dem Lagerinnenring gewährleistet die bestmögliche Rundlaufgenauigkeit und zugleich die geringste Verkippung der Maßverkörperung bei mechanischer Belastung der Achse. Die lagerintegrierte Lösung bietet so eine besonders hohe Messgenauigkeit.