In der Metallbearbeitungsbranche ist das Optimierungspotenzial, das in künstlicher Intelligenz und im maschinellen Lernen liegt, bereits erkannt worden. Das belegt eine Recherche unter Unternehmen, die auf der AMB 2024 ausstellen. Bessere Prognosen, Optimierungen und autonome Entscheidungen lassen die Effizienz in den Betrieben weiter steigen, so der Plan. Das ist auch großen Playern im Bereich der Fertigungsautomatisierung bewusst: So soll in Heilbronn das größte Ökosystem für KI in Europa entstehen. Mit dabei Greifer- und Automatisierungsexperte Schunk aus Lauffen am Neckar. Gemeinsam mit Start-ups, Verbänden, Forschung und Hochschulen sollen Ressourcen gebündelt werden, um neue Innovationen rund um die Schlüsseltechnologie zu initiieren.

Maschinenbauer wie Mazak setzen ebenfalls auf KI. Unter anderem arbeitet das Unternehmen daran, mit KI die Steuerungen zu befähigen, Werkzeuge im Bearbeitungsprozess effizienter einzusetzen. Mazaks CNC-Technologie SmoothAi hilft bei der Lösung einer Vielzahl von Herausforderungen, beispielsweise erlaubt es das automatische Erstellen von Programmen basierend auf 3D-Modellen. Hierbei wird KI zum intuitiven Erlernen und Verstehen der vom Hersteller verwendeten Zerspanungsstrategien eingesetzt. Das Ergebnis ist eine Verkürzung der Programmierzeit um 90 Prozent. Marco Casanova, Geschäftsführer von Mazak in der D-A-CH-Region ist sicher, „mit der Nutzung digitaler Daten unsere Maschinen optimal auszunutzen“. Er fügt hinzu, dass Besucher spätestens zur AMB in diesem Jahr große Impulse im Bereich der Automation erwarten dürfen: „Rund um die Werkzeugmaschine – von der Werkzeugvoreinstellung bis zur automatisierten Beschickung der Maschine – werden wir in diesem Jahr deutliche Entwicklungen bei Assistenzsystemen in der Fertigung zeigen.“

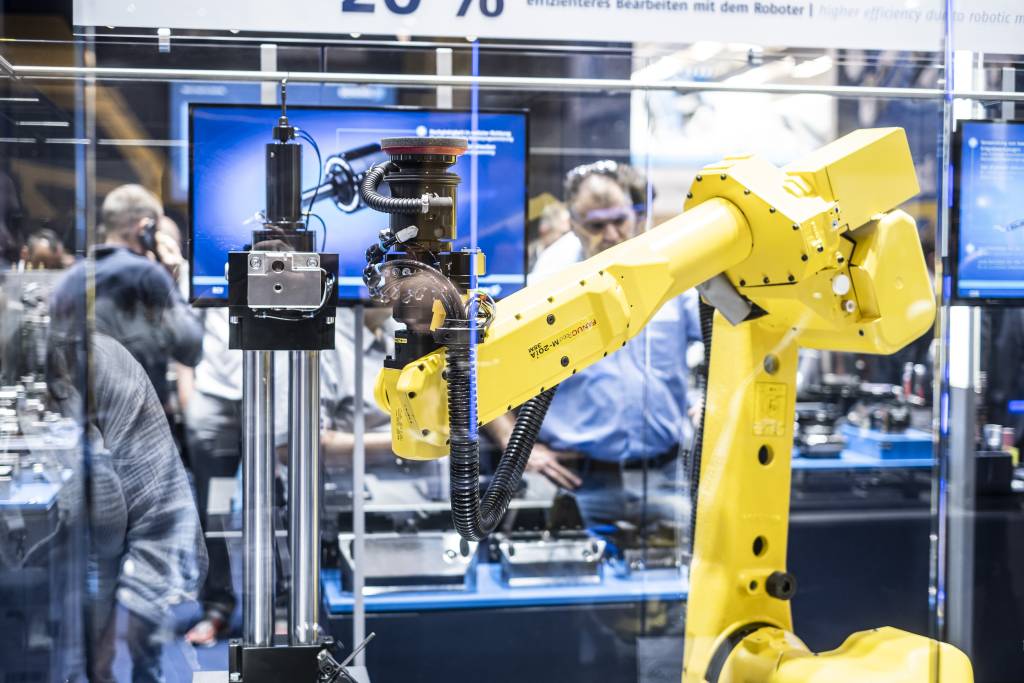

Robotergestützte Abläufe

Roboter übernehmen seit vielen Jahren repetitive Aufgaben in der Zerspanung und steigern so die Produktionsgeschwindigkeit. Zunehmend kommen sie auch zur Materialhandhabung und -bearbeitung zum Einsatz. So automatisieren Grob-Roboterzellen das Teilehandling an den 5-Achs-Universalbearbeitungszentren des Unternehmens. Das Zuführsystem mit Schubladen ist für eine längere autonome Produktion ausgelegt und hauptzeitparallel beladbar. Für unterschiedliche Spannvorrichtungen und Werkstücktypen steht ein automatisierter Spannvorrichtungs- und Greiferwechsel bereit. Gleichzeitig sorgen parametrisierbare Werkstückgeometrien für kurze Rüstzeiten.

Fanuc konnte bereits mehr als eine Million Roboter am Markt platzieren – darunter Modelle, die bis zu 2.300kg stemmen. Kollaborative Roboter, die ohne Schutzzaun in bestehende Produktionslinien integrierbar sind, arbeiten ‚Hand in Hand‘ mit den Beschäftigten. „Arbeitnehmer und Unternehmen profitieren gleichermaßen, wenn unsere Cobots Arbeiterinnen und Arbeiter von sich wiederholenden, anstrengenden und gefährlichen Aufgaben entlasten“, sagt Marco Ghirardello, Präsident und CEO von Fanuc Europa.

Wechsel im laufenden Prozess

Mit einem neuen Backenschnellwechselsystem gestattet Schunk den automatisierten Fingerwechsel im laufenden Prozess. Zudem unterstützt ein neues komplett werkzeugloses System den vollständig automatisierten Backenschnellwechsel. Mit den Kraftspannblöcken ist es möglich, kleine Losgrößen unterschiedlicher Werkstücke voll automatisiert zu spannen. Die Spannbacken der neuen Kraftspannblock-Generation lassen sich mit dem Roboter flexibel wechseln. Dies verkürzt die Rüstzeiten, insbesondere bei Mehrfachanwendungen und Aufspanntürmen, so der Hersteller.

Auch Hainbuch geht mit neuen Spannfuttern in diese Richtung. Mit ihnen können Spannköpfe und Werkstückanschläge automatisch gewechselt werden. Dies erlaubt das Rüsten und Fertigen von Werkstücken mit unterschiedlichen Spanndurchmessern, Spannprofilen und Einfuttertiefen. Wenn ganze Spannmittel gewechselt werden sollen, bieten sich für rotierende Bearbeitungen eine neue Schnittstelle und für das stationäre Bearbeiten ein neues Nullpunktspannsystem an. So wird die Fertigung flexibel und Spanndorne und Spannfutter werden automatisch gewechselt.

Gesunde Fabrik durch Automatisierung

„Automatisierung ist der Schlüssel zur Gestaltung einer gesunden, leistungsfähigen und verantwortungsbewussten Industrie“, betont Timo Gessmann, Chief Technology Officer (CTO) von Schunk. Hierfür fokussiert sich das Technologieunternehmen in diesem Jahr auf zwei wesentliche Themen: Die gesunde Fabrik und Innovation durch Kollaboration. Ziel ist die Gestaltung einer für Mensch und Umwelt gesunden und wirtschaftlich erfolgreichen Produktion. Automations- und Digitalisierungsbausteine nehmen hierbei eine zentrale Rolle ein. Zwei neue Tools bieten zudem die validierte Auslegung und individuelle Konfiguration von Linearmodulen. Im Schunk Control Center können Kunden zukünftig in einer App auf umfassende Digitalbausteine zugreifen. So lassen sich die Parameter von elektrischen Greifern wie Greifkraft,