Vogler: Durch die unterschiedlichen Lösungen der Partner von Smart Cabinet Building von manuellen über assistierte bis zu vollautomatischen Lösungen, holen wir die Kunden auf ihrer jeweiligen Ebene ab, und es fällt ihnen leichter die Lösungen auf ihre Rahmenbedingungen zu adaptieren.

Sind Sie bei den Anfragen, die Sie erreicht haben, auf ein bestimmtes Muster gestoßen, und konnten Sie diese dann mit einer ’standardisierten‘ Herangehensweise beantworten, oder sind die Anliegen sehr individuell?

Dülme: Die Prozesse und Voraussetzungen sind bei den Kunden sehr individuell. Jeder Schaltschrankbauer hat ganz unterschiedliche Pain-Points. Dem einen mangelt es an Platz für die dringend erforderliche Expansion. Der nächste hat gerade eine neue Halle gebaut und will hier die Prozesse von Grund auf zukunftsorientiert gestalten. Ferner sprechen wir gleichermaßen mit Maschinenbauern mit eigenem Schaltschrankbau und Schaltschrankbauern, die ausschließlich für andere die Fertigung übernehmen. Auch die Unternehmensgrößen sind ganz unterschiedlich, genauso wie die Nationalitäten.

Stirner: Durch die sehr breite Expertise der unterschiedlichen Firmen in der Initiative Smart Cabinet Building können wir schon gewisse Systematiken mitbringen, die in allen Projekten zumindest ähnlich sind. Das spart dem Kunden viel Zeit, weil unnötige Überlegungen und Versuche unterlassen werden können. Die Skalierbarkeit unserer Lösungen bietet vielfältige Möglichkeiten.

Kürzlich erzählte mir ein Schaltanlagenbauer, der bei der Digitalisierung und Automatisierung schon relativ weit war, dass es für seinen Betrieb essenziell gewesen sei, gerade in der Planungsabteilung einen Mitarbeiter mit diesem Thema zu betrauen, der vom Tagesgeschäft weitestgehend entbunden war. Würden Sie eine solche Vorgehensweise als Ansatzpunkt generell empfehlen?

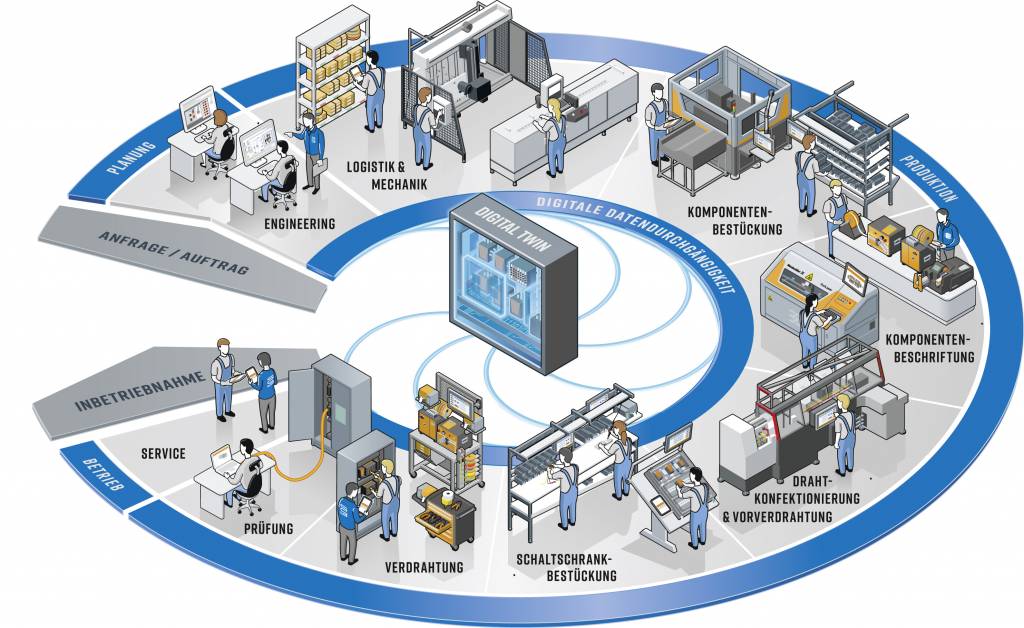

Vogler: Eine übergeordnete Projektsicht ist immer von Vorteil. Gerade weil wir mit den Themen von Smart Cabinet Building verschiedene Bereiche – Elektrokonstruktion, Auftragsplanung, Fertigung, Prüffeld, usw. – ansprechen, ist es wichtig, dass jemand den Überblick behält. Der Kauf einer Software oder eines Werkzeugs allein ist noch keine Änderung. Da viel Potential im optimalen Zusammenspiel verschiedener Arbeitsschritte steckt, ist eine übergeordnete Koordination hilfreich. Wo diese Stelle angesiedelt ist und wie viel Kapazität sie in Anspruch nimmt, ist sicherlich von Firma zu Firma unterschiedlich. Wir empfehlen definitiv frühzeitig alle relevanten Akteure – meistens Engineering, Produktion, Einkauf und Geschäftsführung – an einen Tisch zu bringen.

Die bisherigen Mitglieder von Smart Cabinet Building bieten ein unterschiedliches Portfolio: von der Engineering-Software, über die (teil-)automatisierte Kabelkonfektionierung, Bestückung und Markierung, bis hin zu digitalen Assistenzsystemen auf der Fertigungsebene. Gab es hier einen Bereich, der besonders nachgefragt war? Oder anders gefragt: Wo liegt im Schaltschrankbau der größte Nachholbedarf?

Durrer: Die Bedürfnisse der Kunden sind sehr unterschiedlich. Meistens sind die Bereiche der mechanischen Bearbeitung schon sehr gut vernetzt und teil- oder vollautomatisiert. Eher manuell geht es dagegen im Aufbau von Baugruppen und der Verdrahtung zu. Gerade die Themen Kabelkonfektion und Verdrahtung sind in der Praxis große Aufwandstreiber und haben daher hohes Potential zur Effizienzsteigerung.

Stirner: In diesem Bereich ist der Schlüssel zum Erfolg oft die digitale Datenbasis, da sich dadurch Prozesse parallelisieren lassen. Wenn der digitale Zwilling zum Beispiel im Zuken E3.series vollständig vorliegt, können sich alle nachgelagerten Bereiche zeitgleich die benötigten Daten daraus ableiten. Das bringt enorme Einsparungen bei der Durchlaufzeit und damit auch an den Kosten. Die Firmen, die es schaffen, das Huhn/Ei-Problem zu durchbrechen, sind in der Lage die Möglichkeiten moderner Konstruktions- und Fertigungshilfsmittel für ihre Vorteile zu nutzen.

Dülme: In Summe ist unsere Erkenntnis: Der Nachholbedarf ist so unterschiedlich wie die Ausgangssituation der Schaltschrankbauer. Je nach Branche, in die die Schaltschränke ausgeliefert werden, gibt es Forderungen und Nachholbedarf bei der Rückverfolgbarkeit. Bei anderen passt das Vorgehen bei der Beschriftung nicht zum restlichen professionellen Setup. Vielleicht kann man es so zusammenfassen: Es herrscht Nachholbedarf bei der Frage, wofür will ich als Schrankbauer stehen, was soll mich zukünftig differenzieren und der anschließenden konsequenten Ausgestaltung der dafür erforderlichen Prozesse.

Bei der Offenheit von Lösungen stoßen Betriebe häufig an Grenzen. Ein Beispiel aus der Praxis: Ein Schaltanlagenbauer möchte seine Tragschienenbestückung automatisieren, setzt aber regelmäßig Reihenklemmen drei unterschiedlicher Anbieter ein. Mit Blick auf die Investitionskosten wird er sich kaum drei verschiedene Automaten in die Produktion stellen. Was würde Smart Cabinet Building hier empfehlen?

Vogler: Unsere Antwort ist an dieser Stelle die geschickte Kombination aus voll- und teilautomatisierten Lösungen. Wir würden dem Kunden beispielsweise für die am häufigsten vorkommenden Klemmen den RailAssembler von Weidmüller empfehlen, der durch einen manuellen Bestückungsarbeitsplatz, ausgerüstet mit dem Elam-System von Armbruster Engineering, ergänzt wird. Damit lassen sich die nicht automatisierten Klemmen geführt und abgesichert von Hand nachbestücken.