Beim Bin Picking greift ein Roboter gezielt bestimmte Teile aus einem Behälter, um sie zur Bearbeitung oder für weitere Prozessschritte bereitzustellen. Dabei werden die meist ungeordnet in der Kiste liegenden Gegenstände in korrekter Ausrichtung am neuen Ablageort platziert. Das Verfahren kommt in verschiedenen Szenarien der industriellen Wertschöpfungskette zur Anwendung und automatisiert dabei das Handling von Objekten. In erster Linie wird Bin Picking im Fertigungs-Workflow eingesetzt, wie z.B. bei der Montage von Einzelteilen, der Fehlerinspektion oder der Verpackung fertiger Produkte.

Ein weiteres häufiges Einsatzgebiet ist die Intralogistik: So werden z.B. in durchgängig automatisierten Hochregallagern unterschiedliche Objekte in Kisten (Bins) aufbewahrt. Um die Teile zu kommissionieren, steuern autonome Flurförderfahrzeuge die Regale an, laden bestimmte Bins auf und transportieren sie zur Kommissionierstelle. Dort nehmen fest installierte Roboter die entsprechenden Gegenstände aus der Kiste heraus und stellen sie für die weitere Prozesskette bereit. Um die Objekte zielsicher wahrzunehmen und zu greifen, sind die Roboter mit hochauflösenden 3D-Kameras und einer integrierten Bildverarbeitungssoftware verbunden.

Verschiedene Objektgeometrien erkennen

Für die präzise Identifikation der Teile sind jedoch einige Herausforderungen zu meistern: So können die zu greifenden Objekte eine Vielzahl verschiedener Geometrien und Formen aufweisen. Das ist bei komplexen Elektronikkomponenten ebenso der Fall wie bei Lebensmittel- oder Medikamentenverpackungen. Um für dieses umfassende Teilespektrum robuste Erkennungsraten zu gewährleisten, bräuchte das Machine-Vision-System von jedem einzelnen Objekt ein detailliertes Modell, z.B. in Form einer CAD-Datei. Ein solches steht jedoch nicht immer zur Verfügung oder ließe sich nur mit unverhältnismäßig hohem Aufwand erstellen. Eine weitere Herausforderung besteht darin, dass sich in einem Bin häufig verschiedene Teile befinden. Daher muss die Machine-Vision-Software eine genaue Kenntnis des zu greifenden Gegenstands haben, um diesen gezielt aus dem Teilesortiment der Kiste herauszufiltern. Zudem können die Objekte deformierbar sein, was den Greifprozess zusätzlich erschwert.

Exakte Identifikation der Berührungspunkte

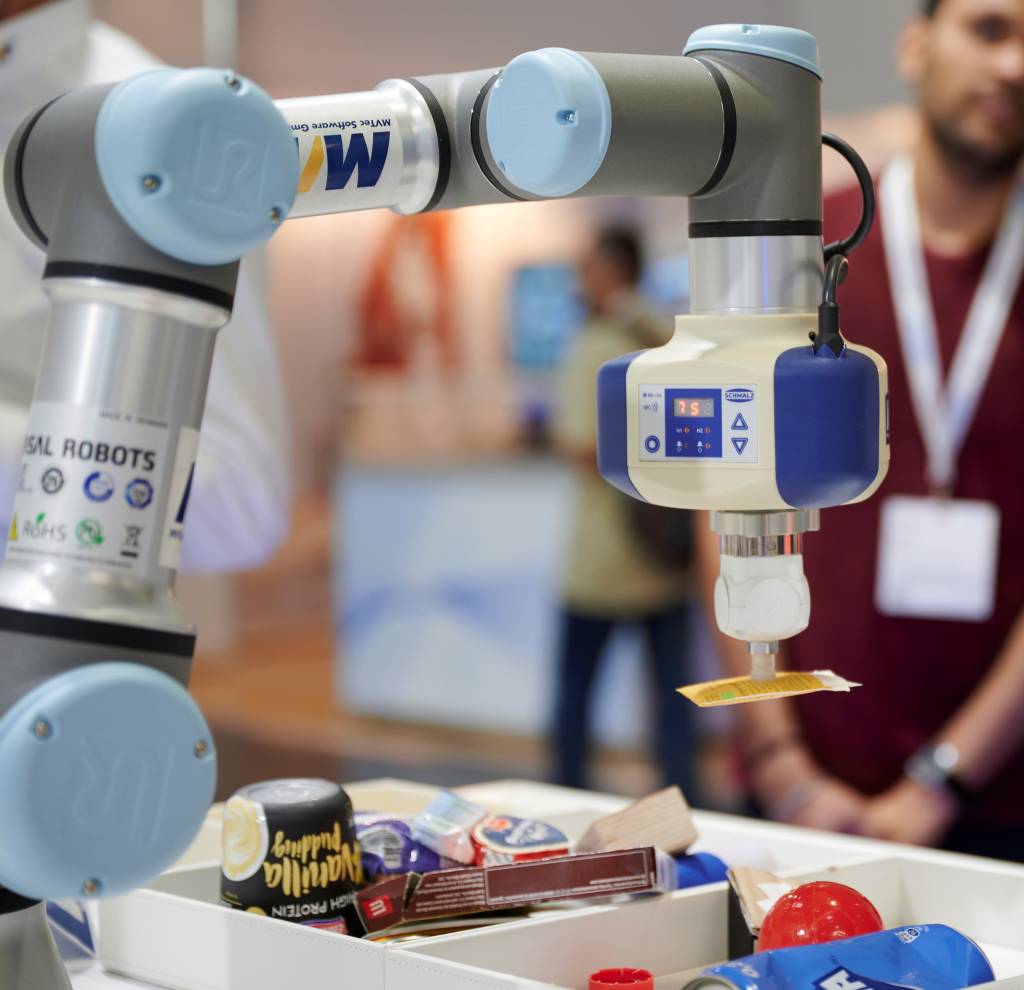

Um diese Herausforderungen adäquat zu adressieren, hat MVTec das neue Feature 3D Gripping Point Detection entwickelt und in die aktuelle Version 22.11 seiner Machine-Vision-Standardsoftware Halcon integriert. Damit lassen sich im Rahmen von Bin-Picking-Prozessen auch Gegenstände greifen, deren Erscheinungsform im Vorfeld nicht bekannt ist. Die Software ist in der Lage, mögliche Berührungspunkte für den Roboter exakt zu identifizieren, damit dieser das Objekt sicher aufnehmen kann. Dabei eignet sich das Verfahren ausschließlich für Vakuumgreifer, sodass lediglich ansaugbare Objekte gehandhabt werden können. Der besondere Vorteil besteht darin, dass kein Modell oder sonstiges Wissen über die Erscheinungsform erforderlich ist. Das ermöglicht Greifprozesse für viele verschiedene Arten von Objektkategorien mit komplexen Geometrien. Darüber hinaus können auch flexible, deformierbare Gegenstände verlässlich gegriffen werden, die sich nicht durch eine starre Form beschreiben lassen.

Herz der Lösung ist ein auf künstlicher Intelligenz basierendes Deep-Learning-Netz. Es ist darauf trainiert, potenzielle Greifflächen zu finden – und zwar ohne Kenntnisse über die jeweilige Objektgeometrie. Das erhöht nicht nur die Flexibilität hinsichtlich des Einsatzes von Bin-Picking-Anwendungen. Auch lassen sich dadurch in hohem Maße Kosten einsparen, da die aufwändige Erstellung von Modellen entfällt.