In der Auto-Premiumklasse ist das perfekte Aussehen ein wichtiger Bestandteil von Image und Marketing der Automarke. Diese Käuferschicht kann sehr penibel sein. Da ist einerseits höchste Präzision der Bauteile angesagt, andererseits dürfen in der Materialoberfläche keine sichtbaren Defekte das makellose Erscheinungsbild trüben. Das menschliche Auge könnte bei leichten Unterschieden der Beleuchtung schon mal schnell etwas Übersehen. Perfektion in der Qualitätskontrolle ist hier nur durch 3D-Bildverarbeitung zu erreichen.

Eine Machbarkeitsstudie für ein Automobilunternehmen betraf die eindeutige Defekterkennung an vielen Messpunkten bezüglich der exakt positionierten Kunststoff-Blades in der Einpassung von Aluminiumfelgen mittels 3D-Bildscan. Es galt den messtechnisch erfassten Nachweis zu erbringen, dass alle Blades in der Autofelge ein vorgeschriebenes zulässiges Spaltmaß und den zulässigen Höhenunterschied zur Aluminiumoberfläche aufweisen. Neben einer aufwendigeren Inline-Lösung überzeugten die technologischen und wirtschaftlichen Vorteile einer autarken flexiblen Systemlösung mit der platzsparenden QBIC-Plattform innerhalb der industriellen Serienfertigung.

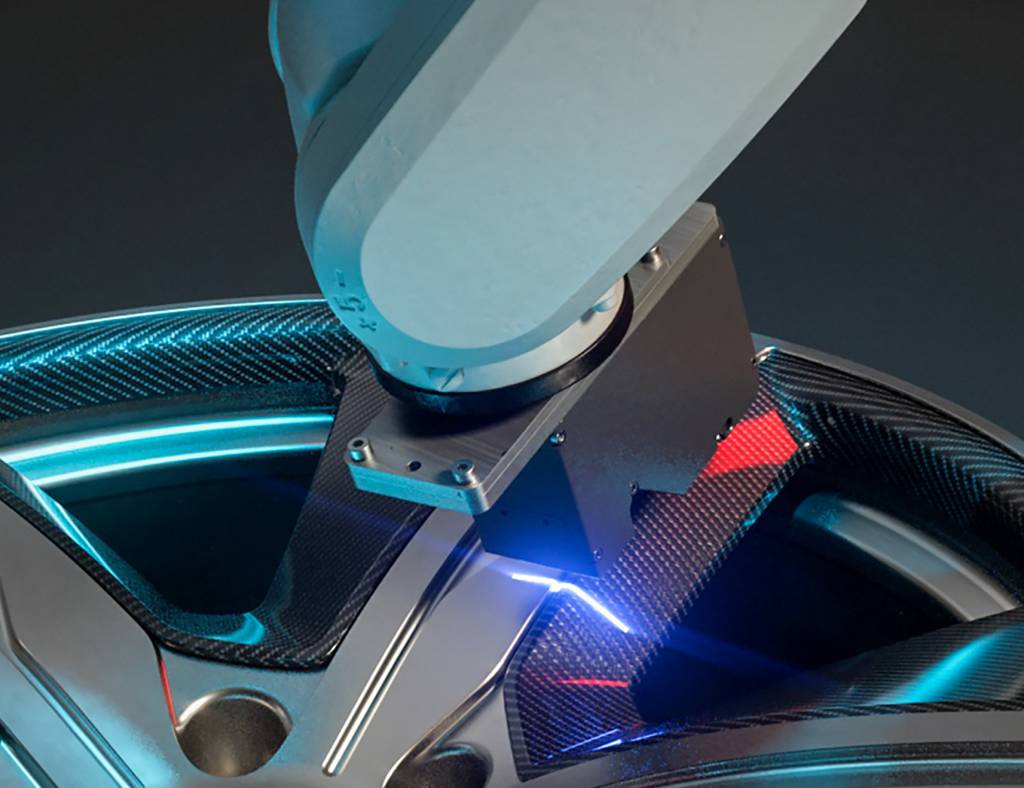

Jede Felge wird dabei manuell oder automatisiert im Schubfach des QBIC abgelegt und in die Messposition gefahren. Eine 20MP-Kamera erfasst mit einer Prüfgenauigkeit von 0,3 bis 0,15mm von oben die exakte Zentrierung der Felge, deren Rotationsposition und Radtyp. Damit ist auch der makellose Zustand der Autofelge dokumentiert. Der 3D-Kameramesskopf wird mittels Sechsachsroboter an die jeweiligen Prüfpositionen bewegt.

Messkonzept mit hoher Genauigkeit

Das Messkonzept von Cretec (inline und offline) sorgt in der Felgenkontrolle für eine Genauigkeit pro Messpunkt von unter 10µm in allen drei Dimensionen. Die MSA-Messgenauigkeit ist besser als 100µm. Das gewährleistet höchstmögliche Genauigkeit und Flexibilität, weil jederzeit ein Prüfmerkmal individuell eingestellt werden kann. Die Taktzeit der kompletten Prüfung einer Autofelge im QBIC liegt bei unter 1min.

Durch den Einsatz des QBIC-Systems bereits in der Machbarkeitsstudie konnte man diese mit etwa 50% Zeitersparnis durchführen. Weitere Zeiteinsparungen resultierten in der zügigeren endgültigen Projektumsetzung bis hin zur schnelleren und einfacheren Installation und Integration in der Fertigung. Die beschleunigte Projektrealisierung erwies sich auch als ein wichtiger wirtschaftlicher Faktor.

Im Falle von Reklamationen des Autokunden stehen die Daten der Messpunkte mit allen Messwerten und für jeden Felgentyp in der Dokumentation zur Verfügung. Das sorgt für den Nachweis, dass die Felge in der Zulieferung in einwandfreiem Zustand war.

Geringer Platzbedarf

Die konsequente mobile Plattformgestaltung mit geringem Raumbedarf in modularer Hard- und Software gewährleistet eine sehr hohe Flexibilität von kompletten Vision-Systemlösungen. Das verkürzt die Projektentwicklung, Installation und Anpassung an neue Produktvarianten. Unterschiedliche Varianten von QBIC-Modulen mit jeweils breitem Spektrum an Fähigkeiten werden in Steuerung, Datenauswertung und Kommunikation direkt zu einem autonomen System verbunden.

Das sechseckige Design der QBIC-Plattform gewährleistet eine sehr gute Zugänglichkeit von allen Seiten und hohe Flexibilität in der Gestaltung von besonders raumsparenden und mobilen Systemlösungen. Das komplette QBIC-Modul benötigt in den beiden Ausführungen entweder eine Grundfläche von 0,8×0,8m oder 1,2×1,2m mit maximal 2m Höhe. Es kann auf seinen integrierten ausfahrbaren Rädern für Anlieferung oder Standortwechsel schnell transportiert und auch mit weiteren QBICs verbunden werden.

In der Komplettlösung werden gleichzeitig viele Vision-Aufgaben automatisiert und wirtschaftlich sowie nachhaltig realisiert. Integriert werden können: Elektrik, Steuerungen, Hochleistungs-PCs, Kameras, der Code-Verifizier VisionTube, Cobots/Roboter, unterschiedliche Vision-Module, intelligente Beleuchtungen, große Touchscreen-Monitore, industrielle Kommunikationsmodule und neuronale Netze. Eine netzunabhängige Stromversorgung gewährleistet den Betrieb auch bei Stromausfall, sodass keine Daten verloren gehen können. Das ermöglicht sogar den Standortwechsel im Betriebszustand. Integrierte Hochleistungs-PCs machen die Systemlösungen auch für anspruchsvolle Aufgaben mit KI-Algorithmen geeignet. Die Komplettlösungen decken einen großen Anwendungsbereich ab und eignen sich für: Pick&Place-Anwendungen, Registrier- und Klassifizieraufgaben, ID-Codes, Inspektion, 2D- und 3D-Messungen, Oberflächenkontrolle, Entscheidungsfindung sowie Sortierprozesse.