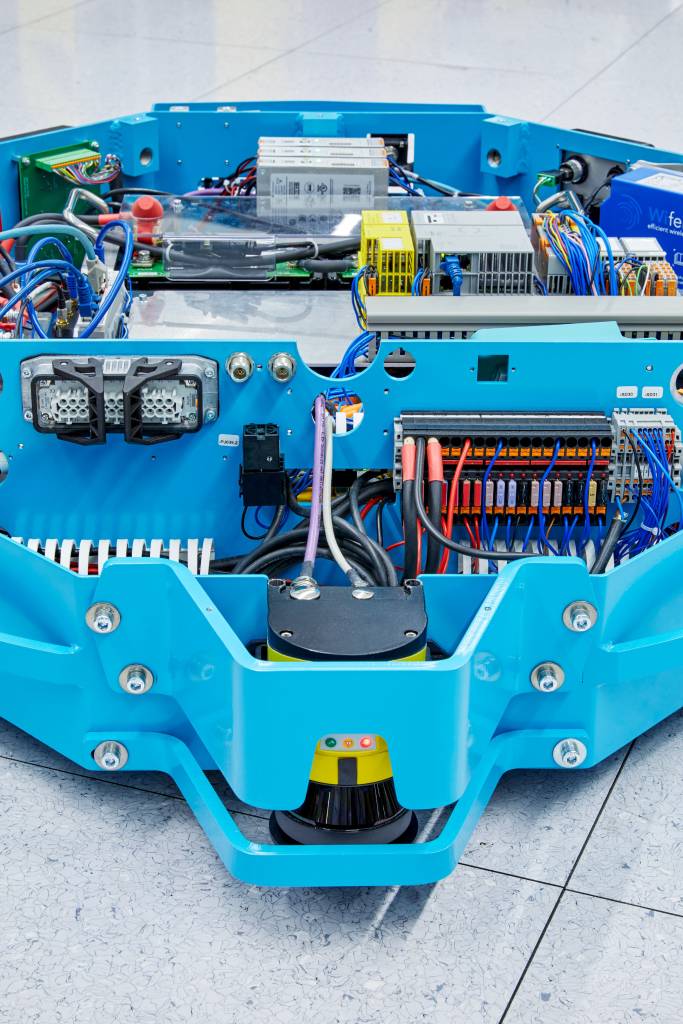

Fahrerlose Transportfahrzeuge bestehen aus Komponenten, wie Batterien, Antrieben, Antriebs-Controllern, Steuerungen, funktionaler Sicherheitstechnik, einer Navigationseinheit mit Sensoriken sowie Kommunikationsgeräten. Darüber hinaus werden weitere für den Verwendungszweck notwendige Werkzeuge – wie z.B. aufmontierte Fördereinheiten oder Manipulatoren – genutzt. Zur Energie- und Datenkonnektivität sind diese Komponenten untereinander elektrisch zu verbinden. Je nach Fahrzeugtyp und -größe befinden sich die Geräte in Schaltkästen oder werden direkt auf dem Chassis des FTF angebracht. Aufgrund der Montagearten und strikten räumlichen Einschränkungen können das oftmals schwer zugängliche Stellen sein. Daher stellt es für den Installateur eine Herausforderung dar, die Leitungen an die Komponenten anzuschließen, weil diese sich nicht – wie in der klassischen Schaltschrankverdrahtung – in einer ergonomischen Haltung verdrahten und montieren lassen. Aus diesen Gründen wird auf Praktiken aus der Kfz-Produktion zurückgegriffen, will heißen es kommen Kabelbäume zum Einsatz. Kann dieser Ansatz nicht umgesetzt werden, erweist sich die Verdrahtung der fahrerlosen Transportfahrzeuge mittels Methoden aus dem Schaltschrankbau als Alternative, damit die hohe Verfügbarkeit der FTF im Betrieb gegeben ist. Denn die auf Federkraft basierenden Anschlüsse sind resistent gegenüber den während der Nutzung auftretenden Vibrationen. Anwender profitieren hier von den Effizienzsteigerungen der Verbindungstechnik im Rahmen der Schaltschrankverdrahtung. Diese hat sich vom Schraubanschluss über die Federkraft bis zum werkzeuglosen Anschließen der Leiter fortentwickelt.

Werkzeugloser Anschluss von Schutzschaltern

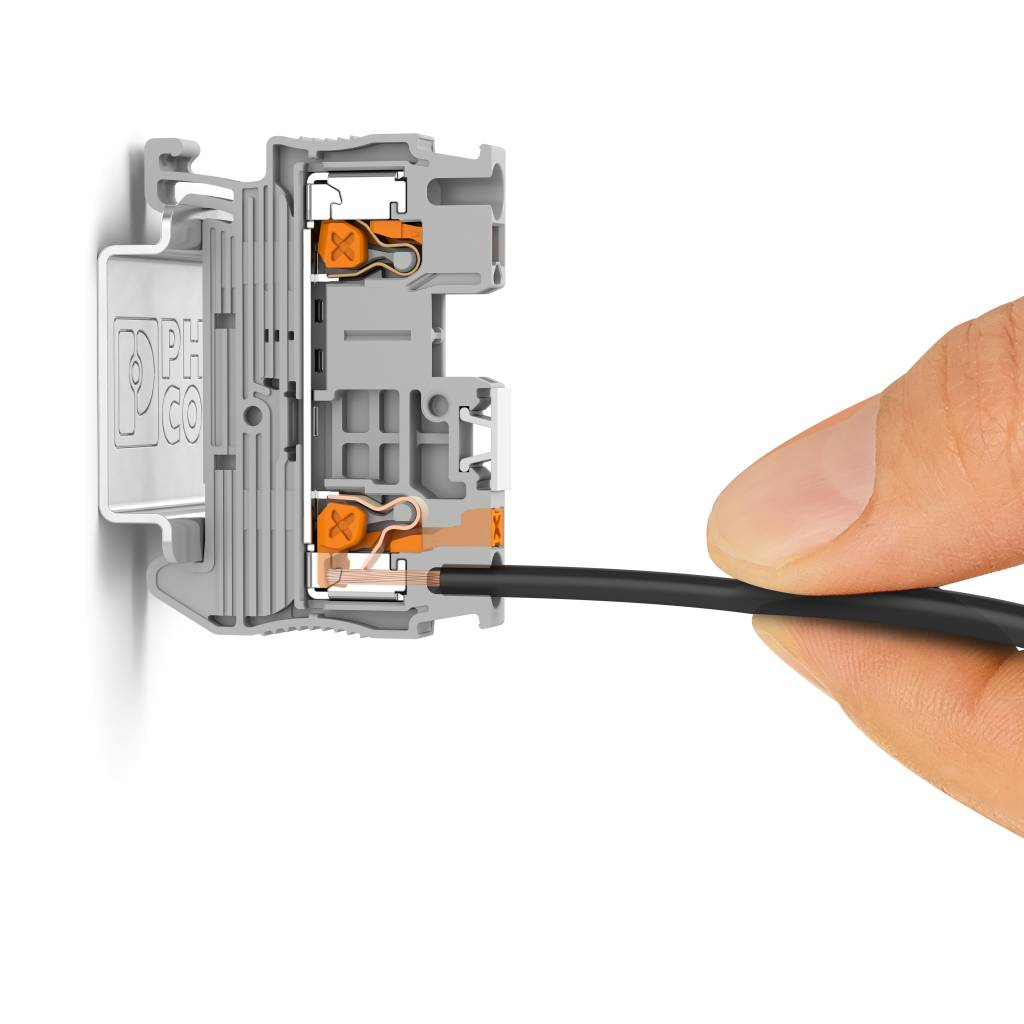

Zur Erhöhung der Effizienz setzt die Push-X-Lösung bei der Verdrahtung auf eine vorgespannte Kontaktfeder. Dabei wird der Leiter zunächst in die Klemmkammer eingeschoben. Anschließend löst er den vorgespannten Federmechanismus, sodass der Leiter in der Klemmkammer schnell und dauerhaft kontaktiert. Das Prinzip ermöglicht den Anschluss starrer und flexibler Leiter mit und ohne Aderendhülse. Selbst kleinste flexible Leiter lösen den Anschluss aus. Das Lösen der angebundenen Leiter erfolgt durch die Betätigung des orangefarbenen Drückers. Zeitgleich mit dem Lösen des Leiters wird die Kontaktfeder für einen erneuten Verdrahtungsvorgang vorgespannt. Die Push-X-Lösung erspart folglich Zeitaufwände während der Verdrahtung, ohne dass Einbußen bei der Zuverlässigkeit entstehen.

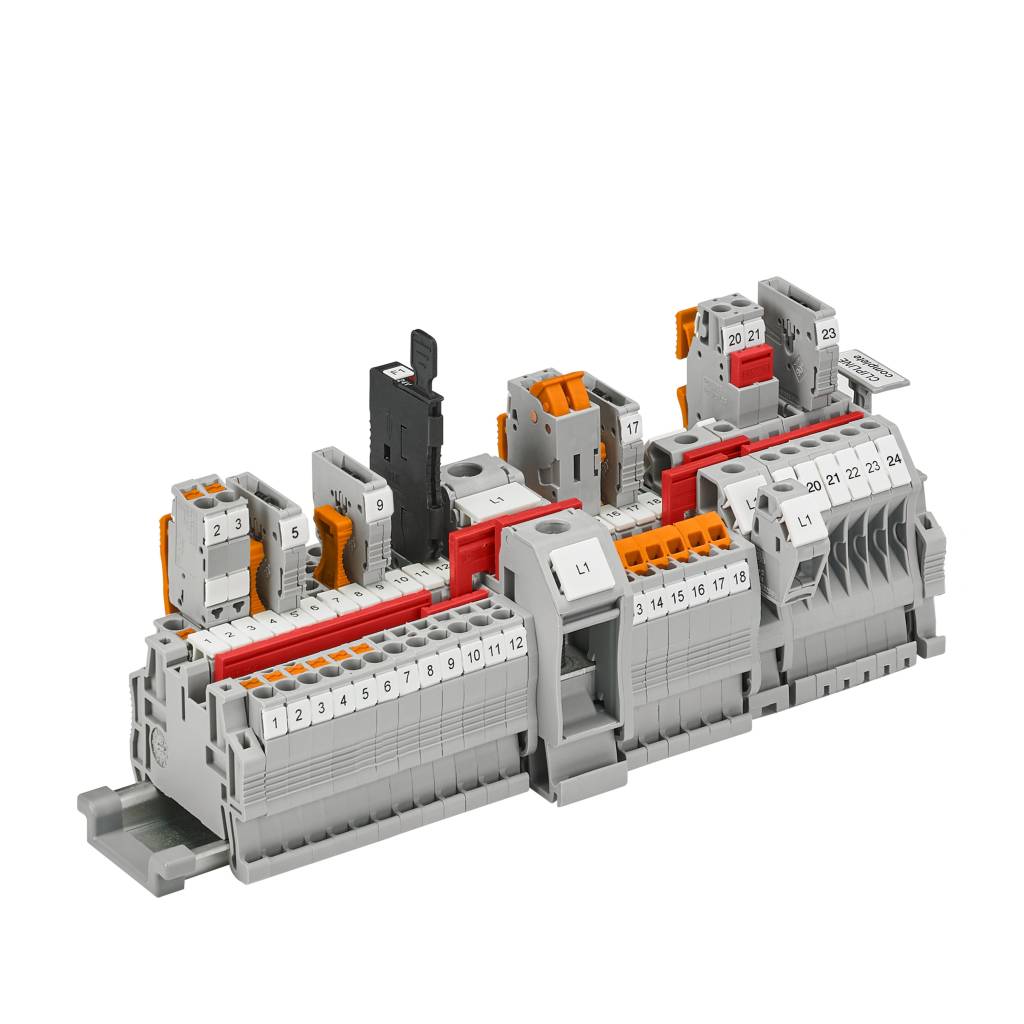

Beim Clipline-Complete-System handelt es sich um einen Baukasten, der abgesehen vom Anschluss unterschiedlicher Leiter ebenfalls die Verwendung von Sicherungen erlaubt. Auf diese Weise lässt sich im fahrerlosen Transportfahrzeug Energie für die verschiedenen Verbraucher verteilen, wobei die Anschlussquerschnitte variieren können. Für die notwendige Absicherung bieten sich elektronische Geräteschutzschalter der Baureihe PTCP, thermische Geräteschutzschalter der Produktfamilie TCP oder thermomagnetische Schutzschalter der Baureihe CB an, die jeweils Bestandteil des Clipline-Complete-Systems sind. Die Schutzschalter werden mit der Push-X-Technik werkzeuglos angeschlossen, sodass sich – wie bereits erwähnt – die Produktivität des Montageprozesses der FTF steigert. Nicht zu vergessen die Resistenz der federbasierten Verbindungen gegenüber den im Betrieb der fahrerlosen Transportfahrzeuge auftretenden Vibrationen.

Das Clipline-Complete-System kombiniert die Energieverteilung und Absicherung in einem System. – Bild: Phoenix Contact Deutschland GmbH

M12-Push-Pull-Steckverbinder verringern die Anschlusszeit gegenüber den Schraubvarianten – Bild: Phoenix Contact Deutschland GmbH

Leistungs- und datentechnische Anbindung über M12-Kabel

Die Montagekosten von FTF lassen sich außerdem durch den Einsatz vorkonfektionierter M12- oder M8-Leitungen reduzieren. Das aus dem Maschinen- und Anlagenbau stammende Konzept hat sich über einen langen Zeitraum etabliert und gleichzeitig zu einem Standard entwickelt. Aufgrund der Standardisierung können Komponenten unterschiedlicher Hersteller, die die IP-Schutzklassen einhalten, miteinander gekoppelt werden. Zur Anbindung von Sensoren, Aktoren und Verbrauchern mit höheren Leistungen sind verschiedene Steckgesichter vorgesehen. Der leistungs- und datentechnische Anschluss von Geräten geschieht über hybride M12-Kabel. Als Beispiel sei die Ankopplung von netzwerkfähigen Antriebsreglern mittels Hybridleitungen genannt. Hierbei werden die meist per Ethernet-basiertem Protokoll übertragene Energie und Daten mit Hilfe eines vorkonfektionierten Hybridkabels über einen Stecker angebunden.

Die Ankopplung von dezentral angebrachten Sensoren oder Antrieben zeigt sich mit dieser Methode als effektiv, da mehrere Prozessschritte entfallen, z.B. das Ablängen, Konfektionieren und Testen der Leitungen. Falls die Positionen der Komponenten im fahrerlosen Transportfahrzeug bekannt sind, liefert Phoenix Contact die M12- und/oder M8-Leitungen schon vorkonfektioniert in der passenden Länge. So stehen die bereits durch den Lieferanten vorgeprüften Kabel ohne weitere Bearbeitung für den Einsatz im FTF zur Verfügung. Die einzelnen Komponenten lassen sich fehlerfrei, robust und kompakt im Fahrzeug anschließen. Diese Vorgehensweise verringert die Wahrscheinlichkeit von Verdrahtungsfehlern gegenüber einer Einzeladerverdrahtung und trägt somit zur Senkung der Inbetriebnahmezeit des fahrerlosen Transportfahrzeugs bei.

Mittlerweile wird die M12-Anschlusstechnik durch die Push-Pull-Funktion erweitert. Im Vergleich zu herkömmlichen M12-Anschlüssen, die mit metrischen Gewinden am Anschlusspunkt angeschraubt werden müssen, können die Push-Pull-Varianten direkt auf die Komponente gesteckt werden. Das Lösen der M12-Verbindung erfolgt durch das Ziehen am Entriegelungsring. Dieses Konzept reduziert gleichzeitig die Wartungsaufwände.