Die Herstellung von Prothesen und Orthesen zur orthopädischen Erstversorgung ist unter konventionellen Methoden aufwendig, zeitintensiv und dementsprechend teuer. Der Herausforderung, diese Situation zu verbessern, will sich das Netzwerk Pro-O-Light zusammen mit der Hochschule Mittweida und mehreren Partnern aus der Maschinenbau- und Elektrobranche stellen.

Eine Prothese – vier Druckköpfe

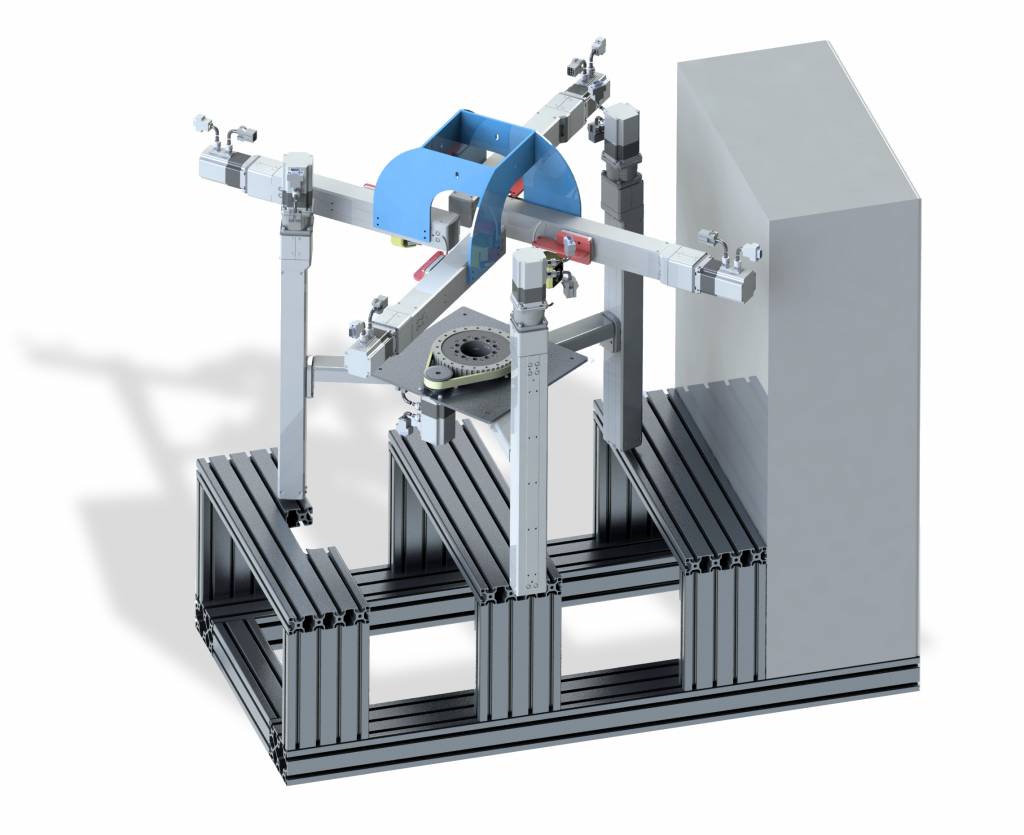

Mit einem neuartigen 3D-Druckverfahren sollen Patienten innerhalb kurzer Zeit, ohne mühsame Abnahme von Gipsabdrücken oder langwieriger Vermessung, eine individuelle Orthese mit offener und angenehm zu tragenden Struktur erhalten. Eine deutliche Steigerung der Herstellung wurde über ein innovatives Druckkonzept realisiert. Der dabei eingesetzte rotierende Arbeitstisch und vier Druckköpfe, die gleichzeitig Material auftragen, ermöglichen die Herstellung einer Prothese in einer Stunde. Durch die sich drehende Druckplattform müssen die Extruder lediglich geringe Strecken verfahren, um die Bahnen der Prothese zu erstellen. Zusätzlich können durch die Verwendung mehrerer Druckköpfe unterschiedliche Materialien gleichzeitig verarbeitet werden.

Extruder individuell positionieren

Die Firma Jenaer Antriebstechnik, kurz JAT, entwickelte als Projektpartner das komplette Antriebssystem. Entgegen dem aktuellen Stand der Technik, bei dem die Druckköpfe nacheinander ihre Arbeitsposition anfahren und dort den Druckprozess durchführen, war ein Antriebskonzept erforderlich, bei dem die Extruder gleichzeitig und individuell positioniert werden. Das BMWi fördert das Projekt. Durch die Einbindung aller benötigten Kompetenzen konnten bereits ein halbes Jahr vor Projektende, die gesteckten Zielkriterien bezüglich Präzision und Dynamik an Prototypen getestet werden. Im Ergebnis sollen sich medizinische Hilfsmittel wie Prothesen und Orthesen hinsichtlich Qualität, Gewicht, Tragekomfort, Funktionen oder Herstellung erheblich verbessern lassen.