Wie in so manchen Branchen werden die Stellenausschreibungslisten der Intralogistiker immer länger. Es mangelt an Fachkräften. Dringend gesuchte Wartungsmitarbeiter können sich den Arbeitgeber aussuchen: Wer fährt das bessere Schichtmodell? Wo gibt es das beste Werkzeug? Wer zahlt noch ein bisschen mehr? Besonders begehrt sind ausgebildete Elektriker, denn nur sie dürfen an 400V-Komponenten wie Antriebssystemen arbeiten. Dazu kommen immer kleinere Wartungsfenster für die Antriebstechnik im Logistikzentrum. Es herrscht Zeitdruck.

Stärkste Rolle am Markt

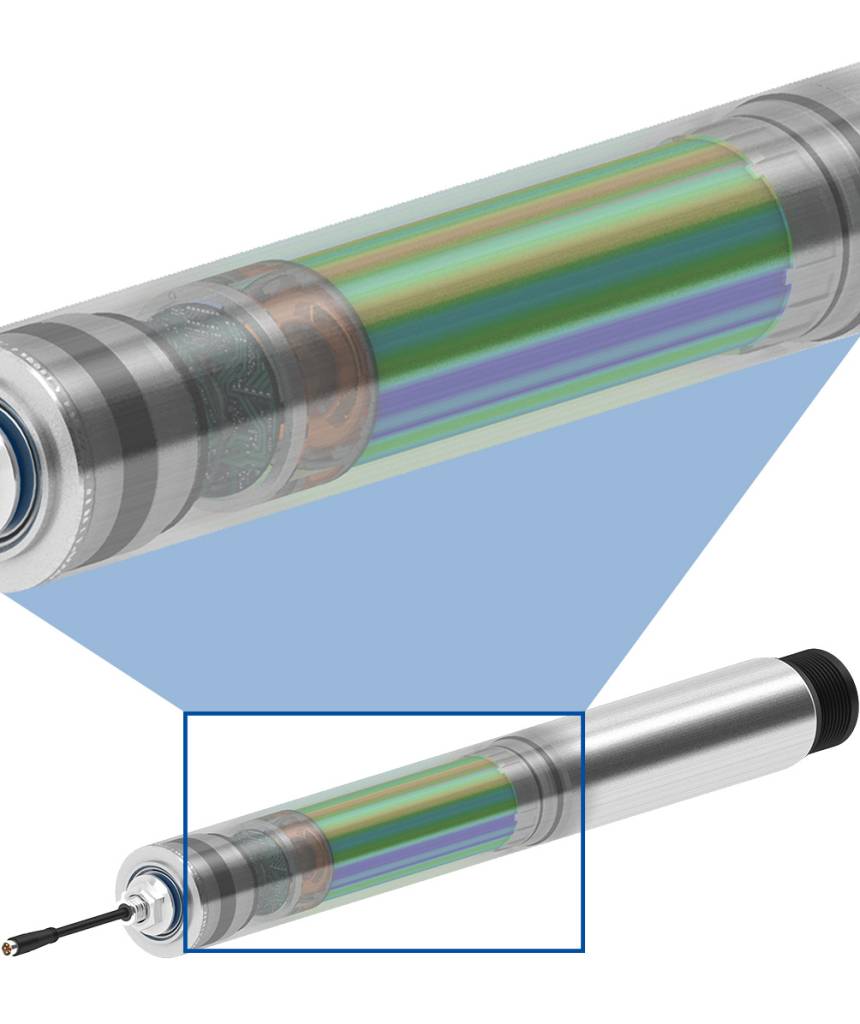

„Die Logistik muss Energiekosten einsparen, es fehlt an qualifizierten Mitarbeitern und gleichzeitig kommt immer mehr, immer kleinteiligere, individuellere Ware auf die Fördertechnik“, erklärt Tim-Oliver Ricke von Lenze die Herausforderungen in der Branche. Pünktlich zur Logimat präsentiert er mit seinem Intralogistik-Team eine Neuheit, die eine Antwort auf diese Herausforderungen geben soll: die Motorrolle o450 zur direkten Integration in Förderrollen. Das sei die bisher stärkste Rolle im Markt mit 115 anstatt 50W, versichert Ricke, ein Technologiesprung. „Die Kunden verbinden mit der Abkürzung MDR für die traditionelle Motorrolle vor allem Massive Drain of Ressources – also massiven Ressourcenverbrauch. Das können wir ändern, verspricht Ricke.

Entlastung der Ersatzteillogistik

Bei der Entwicklung der Motorrolle ist Lenze einen neuen Weg gegangen – fernab von den klassischen Systemen im Markt. „Wir haben unsere langjährige Erfahrung in der Entwicklung von Motoren und Steuerungen einfließen lassen, was einen komplett neuen Ansatz ergeben hat“, erklärt Ricke. Lenze setzt bei der Motorrolle auf das sogenannte Vernierprinzip. Es ist als Außenläufermaschine im Direktantrieb umsetzbar. Der Motor überträgt seine Rotationsenergie über seinen Rotor direkt auf das Fördergut oder das Förderband. Der Verniermotor selbst kombiniert einen Dreiphasen-Wechselstrommotor mit einem verlustfreien magnetischen Getriebe. Der Vorteil gegenüber einem klassischen Antriebssystem: Die Motorrolle arbeitet mit 24 oder 48V, sodass auch Nicht-Elektriker den Motor tauschen, warten oder einbauen dürfen. Das erleichtert die Suche der Personalabteilung vieler Intralogistiker. Gleichzeitig sinkt aufgrund des getriebelosen Antriebs die Varianz im System. „Das spart Ressourcen im Handling und entlastet das Ersatzteillager“, so Ricke. Denn bis zu zehn verschiedene Übersetzungen hätten Wettbewerber bis dato im Portfolio. „Das ist viel zu komplex und geht ab jetzt einfacher.“

Viele kleine Sendungen

Durch das spezielle Design hat der Motor in Summe deutlich geringere Kupfer- sowie Eisenverluste. Hierdurch fällt weniger Wärme in der Rolle an. Das wirkt sich auch positiv auf den Wirkungsgrad aus, da kühlere Kupferwicklungen einen kleinen Widerstand (und damit geringere Kupferverluste) und kühlere Magnete eine höhere magnetische Flussverkettung haben (und damit mit kleinerem Strom das gleiche Drehmoment erzielen können). Das macht den Motor sehr effizient. Je nach Drehzahl erfüllt er die Effizienzklassen IE7 bis IE9, der Anwender kann nach Lenze-Angaben bis zu 30 Prozent gegenüber klassischen Systemen einsparen. In der Vergangenheit seien viele Antriebssysteme überdimensioniert worden, meint Ricke. „Wir haben es heute aber nicht mehr mit riesigen Paketen zu tun, sondern mit vielen kleinen Sendungen.“ Bis zu 30kg schafft der neue o450-Motor. „Auch bei niedrigen Drehzahlen bietet er das volle nominale Drehmoment, was für das Beschleunigen von Fördergut vorteilhaft ist“, führt Ricke weiter aus.