Kaltwalzanlagen arbeiten mit Geschwindigkeiten bis zu 2.000m/min. Eine gleichmäßige Banddicke ist dabei ein entscheidendes Qualitätskriterium – es kommt hier auf den Mikrometer an. Je wertvoller das Material ist, desto genauer muss gewalzt werden. Denn: Edelmetalle werden kaltgewalzt und ein Übermaß ist in diesem Fall nicht nur ein Qualitätsmangel, sondern aus Herstellersicht auch richtig teuer.

Die Friedrich Vollmer Feinmessgerätebau GmbH in Hagen war vor mehr als 50 Jahren das erste Unternehmen, das ein Verfahren für die mikrometergenaue taktile Banddickenmessung von Kaltband entwickelte. Die Geräte wurden schnell weltweit zum Standard in der Walzwerktechnik und in der Folge um Regeleinheiten erweitert, die mit hoher Geschwindigkeit den Prozess nachsteuern können. Elke Roller, Vertriebsleiterin von Vollmer: „Wir messen im Mikrometer- und Millisekundenbereich.“

Hochpräzise Lasermessung

Dieses Alleinstellungsmerkmal hat das Unternehmen über die Jahrzehnte beibehalten und intensive Forschungsarbeit betrieben, um ein berührungsloses Messverfahren mit extremer Genauigkeit bis zur Serienreife zu entwickeln.

Als Messverfahren wählte Vollmer die Lasermessung. Und weil konventionelle Laser unter den Umgebungsbedingungen des Walzprozesses mit hohen Temperaturen, Dampf, Feuchte und Ölnebeln keine exakten Ergebnisse liefern, entwickelten die Spezialisten eine eigene Lasertechnik. 2014 stellten die Hagener das Messgerät VTLG erstmals vor. Zwei Laserabstandssensoren sind gegenüberstehend angeordnet und die Laserstrahlen stehen in einer gemeinsamen Achse. Eine Summenabstandsmessung gestattet die Erfassung der Dicke eines sich im Strahlengang befindenden Materials. Die Messrate beträgt hierbei bis zu 80kHz. Das funktioniert mit einer Auflösung von 0,05µm bei einer Messgenauigkeit von +0,5µm. Dem Walzwerkbetreiber werden damit ganz neue Möglichkeiten beim Erzeugen von Bändern und Folien mit reproduzierbarer Dicke eröffnet.

Elke Roller: „Das VTLG wird der neue Standard für die Banddickenmessung.“ So sehen es offenbar auch die Betreiber von Walzwerken: Seit der Markteinführung hat Vollmer bereits rund 90 Geräte dieser Bauart in 17 Ländern verkauft.

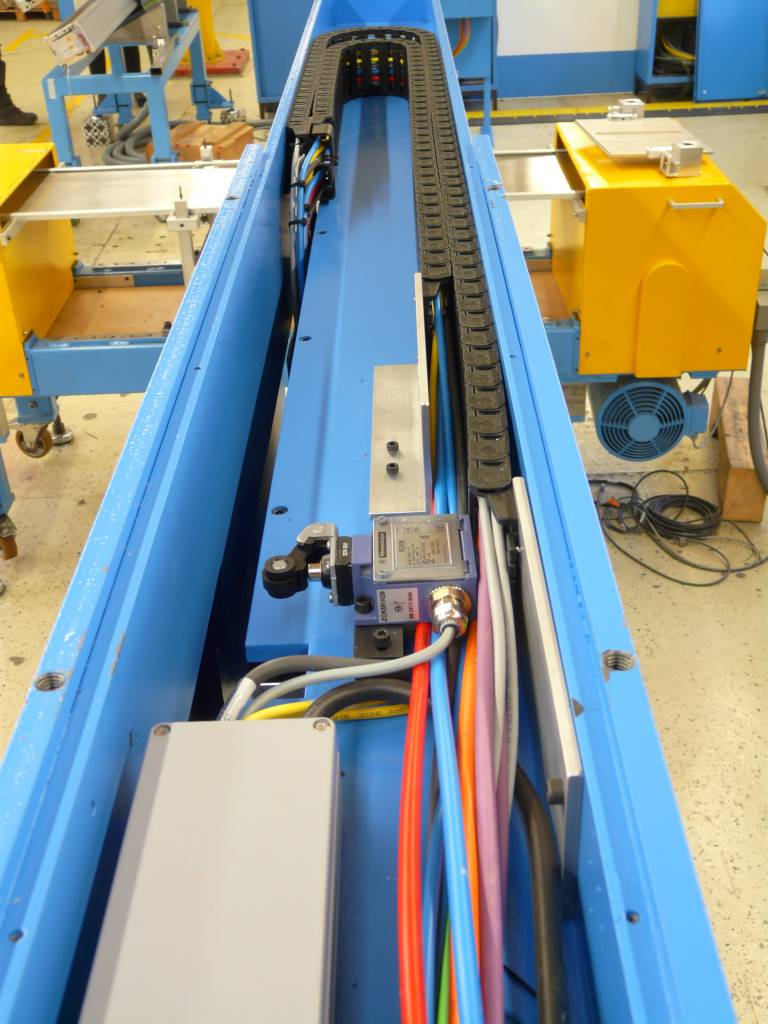

Die mechanische Konstruktion des C-Rahmens, in dem die Sensoren untergebracht sind, muss ebenfalls höchsten Ansprüchen genügen. Der Rahmen wird aus Invar – einem Sonderstahl mit minimalem Wärmeausdehnungskoeffizienten – gefertigt. Die Sensoreinheiten verfahren mithilfe eines Präzisions-Linearantriebs in dem Rahmen. „Den meisten Anwendern reicht eine Mittenspurmessung, um die Banddicke zu regeln“, erläutert die Vertriebsleiterin. „Die Sensorik fährt dann in die Mittelposition und wird hierbei justiert. Andere Anwender fahren das Messgerät kontinuierlich über die Breite des Bandes, um die Dicke an unterschiedlichen Positionen zu messen.“ Aus diesem Grund muss die Energie- und Signalzuführung im C-Rahmen beweglich sein.

Von der Energiekette zu Readychain

Für diese Aufgabe nutzten die Konstrukteure des VTLG von Beginn an eine Igus-Energiekette. Maximilian Kröger, Mitarbeiter der Elektronikfertigung bei Vollmer: „Die Kette hat ihre Aufgabe gut erfüllt. Aber es war doch recht aufwendig, alle Leitungen abzulängen, zu konfektionieren und anschließend die Kette zu befüllen.“ Deshalb konsultierte Vollmer den regionalen Igus-Vertriebsberater Aaron Freitas Nogueira. Er schlug drei Optimierungsmaßnahmen vor, die in die Praxis umgesetzt wurden. Erstens wurden die Leitungen auf zwei Ketten aufgeteilt: Dies verringert die Kräfte, die auf Ketten und Leitungen wirken, und spart zudem Platz, der im C-Rahmen äußerst knapp ist. Mit einer Lebensdauerberechnung wies Igus nach, dass diese Aufteilung die Zuverlässigkeit der Energie- und Signalverbindungen steigert. Zweitens setzt Vollmer jetzt chainflex-Leitungen aus dem Igus-Programm ein, die eigens für bewegliche Anwendungen entwickelt wurden. So lassen sich Leitungsdefekte vermeiden. Drittens bezieht das Unternehmen die Ketten befüllt und konfektioniert, das heißt einbaufertig (als ‚Readychain‘), und spart damit Montagezeit.

Vorteile durch Standardisierung

Im Vorfeld mussten allerdings die Voraussetzungen für eine Standardisierung geschaffen werden. „Wir haben gemeinsam mehrere Readychain-Varianten definiert, die wir auftragsbezogen bei Igus abrufen“, erklärt Betriebsleiter Ralf Denniger. „Das erleichtert uns nicht nur die Montage. Es vereinfacht auch die Dokumentation und trägt zu einer kostenoptimierten Konstruktion bei.“