Bis in die 1970er Jahre bildete der Gleichstrommotor praktisch die einzige Möglichkeit, in Industrieanwendungen Drehzahl und Drehmoment stufenlos zu regeln. Aus regelungstechnischer Sicht ist er eigentlich der ideale Antrieb – wenn der mechanische Kommutator nicht wäre. Dadurch ist der klassische Gleichstrommotor verschleißanfällig und hat Servicekosten zur Folge. Wesentlich robuster und praktisch wartungsfrei zeigt sich dagegen der Asynchronmotor. Er ließ sich jedoch bei weitem nicht so einfach regeln. Vor allem, als die (Drehstrom-)Regelungstechnik und Leistungselektronik noch in den Kinderschuhen steckten: Zu einer Zeit, als es noch keine digitalen Signalprozessoren, Power-MOSFETs und IGBTs gab. Heute sind gesteuerte und geregelte Drehstromantriebe nicht mehr wegzudenken. Nach wie vor weisen sie die höchsten Zuwachsraten innerhalb der elektrischen Antriebstechnik auf.

Einfach Spannung sowie Frequenz verstellen

Unkomplizierte Anwendungen wie Pumpen, Lüfter oder einfache Fördertechnik bilden die Domäne für Umrichter mit Spannungs-/Frequenz-Steuerung. Das ist das traditionelle Verfahren zum Antreiben von Drehstrommotoren mit mittlerer Dynamik. Durch die proportionale Verstellung von Spannung und Frequenz bleibt der Fluss in der Maschine konstant und das maximale Moment erhalten.

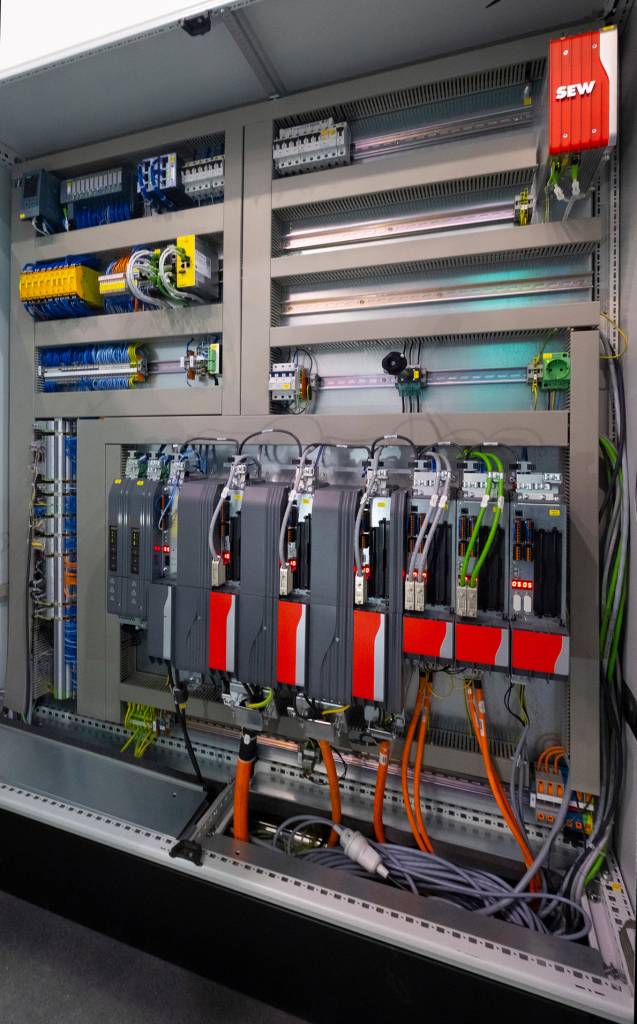

Das U/f-Verfahren ist auch in alle Geräte der aktuellen Umrichterplattform Movi-C von SEW-Eurodrive eingegangen. Das betrifft die Applikationsumrichter Movidrive – Einachs- und Mehrachssysteme mit Ein- und Doppelachsmodulen – sowie den kompakten Allround-Umrichter Movitrac advanced. Für dynamische Bewegungen bieten sie bis zu 250 Prozent Überlastfähigkeit.

Feldorientierung für optimales Betriebsverhalten

Genügt eine einfache Drehzahlverstellung für die Antriebsaufgabe nicht, weil hohe Dynamik oder ein großes Drehmoment gefordert sind, kommt eine feldorientierte Regelung in Betracht. Diesem, bereits Ende der 1960er Jahre erfundenen Verfahren, liegt die Erkenntnis zugrunde, dass das Magnetfeld im Luftspalt und die Rotorgeometrie das Betriebsverhalten der Asynchronmaschine bestimmen. Ihr Drehmoment verhält sich proportional zum Strom und somit zum magnetischen Fluss. Weil jede Änderung der in einem Magnetfeld gespeicherten Energie Zeit benötigt, erhält man das schnellste Momenten-Anregelverhalten, wenn man den Fluss über den Magnetisierungsstrom (im Grunddrehzahlbereich) drehzahlunabhängig konstant hält und nur den momentbildenden Strom verändert. Die Flusskonstanz verlangt einen unveränderlichen Erregerstrom. Und zur Erzielung des Maximalmoments muss der Winkel zwischen Drehmoment und Magnetfluss 90° betragen. Das gilt gleichermaßen für Gleichstrom- und für Drehstrommotoren.

Stromgeführte Flussregelung für hohe Anforderungen

Dabei ist grundsätzlich festzuhalten, dass bei allen Regelverfahren der Betrieb mit einem Drehgeber am genauesten ist. Vor allem bei typischen Servoanwendungen mit hohen Anforderungen an Drehzahlkonstanz, Dynamik und Spitzenmoment, wie bei Verpackungs- und Füllmaschinen, Wicklern und Handlinganwendungen, ist der Einsatz eines Drehgebers zwingend erforderlich. Das stromgeführte Flussregelverfahren CFC in der Gerätegeneration Movi-C hat eine besonders hohe Regelgüte und bietet die Möglichkeit der Positionierung. Die Verfahren U/f, VFCPLUS und ELSM hingegen benötigen keine Information über die Rotorlage durch ein Gebersystem.