70 Prozent! So groß ist Expertenschätzungen zufolge der Anteil am Gesamtenergie-Aufwand sämtlicher Industrien, der für elektrische Antriebe aufgewendet wird. Das ist nicht nur ein erheblicher Kostenfaktor – dahinter stehen gleichzeitig große Optimierungs- und Einsparpotenziale. Damit seine Kunden diese Potenziale ausschöpfen können, bietet Nord Drivesystems mit dem Nord-Eco-Service eine besondere Dienstleitung an.

Messung der Leistungsdaten

Der Nord-Eco-Service hilft, die energieeffizienteste Antriebslösung für einen konkreten Anwendungsfall zu finden. Der erste Schritt dabei besteht in der umfassenden Erhebung von Messwerten. „Um eine Antriebslösung in Bezug auf Energieeffizienz optimieren zu können, muss ich erst einmal die Daten der Anwendung kennen“, erklärt Jörg Niermann, Bereichsleiter Marketing bei Nord Drivesystems. Dazu wird die sogenannte Nord-Eco-Box, ein mobiler Schaltschrank, zwischen den Motor und die Stromversorgung geschaltet. Die Eco-Box besteht aus einem Energiemessgerät mit Datenlogger-Funktion, Stromwandler und Kabelanschlüssen. Welche Anwendung der Motor antreibt, ob ein Förderband oder das Hubwerk eines Krans, ist für die Messung unerheblich.

Über einen Zeitraum von etwa zwei Wochen zeichnet die Box in Echtzeit Daten über dauerhafte Belastungen, Lastspitzen und unregelmäßige Zustände auf. „Wir brauchen diesen längeren Zeitraum und damit eine größere Datendichte, um Muster erkennen und zufällige Ausreißer eliminieren zu können“, betont Niermann.

Auswertung der Daten

Ist die Erhebung abgeschlossen, werden die Daten in eine eigens von Nord entwickelte Software hochgeladen und automatisch ausgewertet. Der Kunde erhält die Auswertung in Form eines PDF-Dokuments, in dem die wesentlichen Eckdaten dargestellt werden. „Bei der Interpretation der Daten unterstützen wir den Kunden natürlich“, unterstreicht Niermann.

Aus der gemessenen Stromstärke und -spannung bestimmt die Software die Wirk- bzw. die Blindleistung, also die tatsächlich genutzte bzw. nicht genutzte Energie und ermittelt als Verhältnis daraus den Leistungsfaktor. „Diese Messung im Zeitverlauf ermöglicht es, einen Lastzyklus der Anlage zu erstellen“, erklärt Niermann. Daran ist dann abzulesen, ob eine Anlage in der Dimensionierung den Anforderungen der jeweiligen Anwendung entspricht. „Häufig finden wir Antriebssysteme vor, die für die jeweilige Anwendung deutlich überdimensioniert sind“, so Niermann, „und das ist natürlich nicht effizient.“

Besser ausgelegte Alternativen

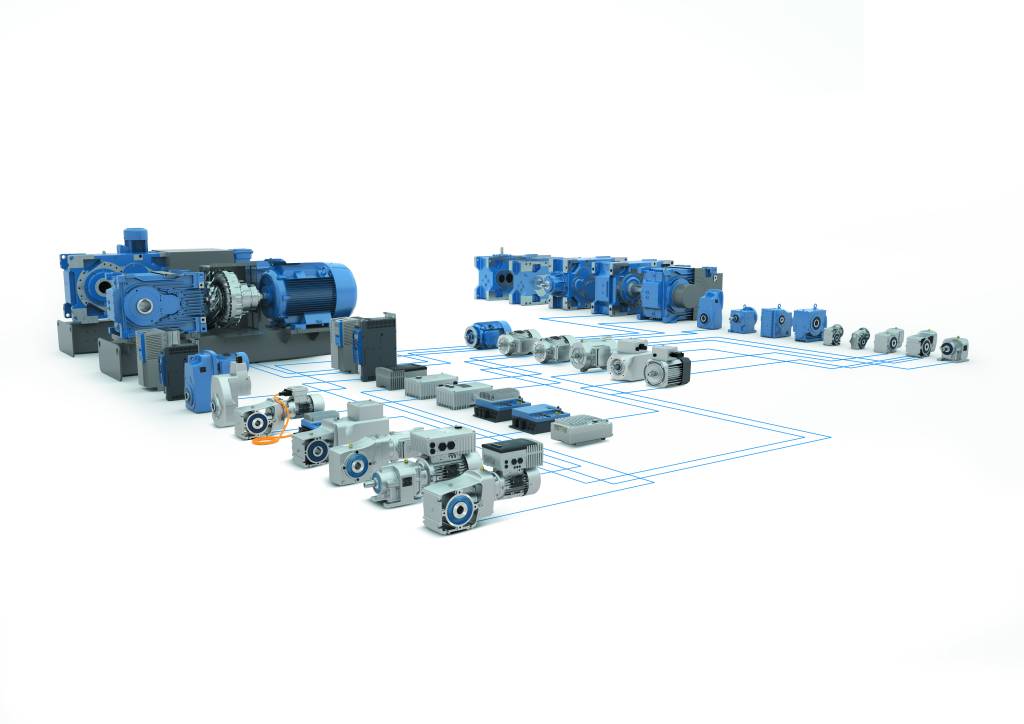

Ein Beispiel aus der Praxis: Nord untersucht ein Antriebssystem und stellt eine durchschnittliche Leistungsaufnahme von 1,1kW fest, in der Spitze sind es 1,9kW. Angetrieben wird das System von einem 4kW-Motor, der damit im Schnitt um weniger als 30 Prozent ausgelastet ist – ein typischer Fall von Überdimensionierung. Nord empfiehlt daraufhin einen Motor mit 2,2kW Leistung, der im Schnitt zu knapp 50 Prozent ausgelastet ist und damit deutlich effizienter arbeitet. Eine andere Möglichkeit wäre einen IE3 oder IE4 Motor gegen einen hocheffizienten IE5+ Antrieb auszutauschen. Und wenn ein Standardantrieb die Anforderungen nicht abdeckt, bietet Nord auch eine kundenindividuelle Lösung an.