Der Feinguss von Turbinenschaufeln aus Titanaluminid (TiAl) kann im Vergleich zu anderen Verfahren wie Fräsen oder Guss (mit einem großen Bearbeitungsaufmaß) viel Material sparen, was Ressourcen schont und Kosten senkt. Das Aachener Entwicklungszentrum Access verfügt über solche Feingusstechnologie. Der Durchbruch der Technologie wird jedoch von Unsicherheiten hinsichtlich der Wirtschaftlichkeit in der Prozesskette gebremst. Denn die wirtschaftliche Konkurrenzfähigkeit der Gesamtprozesskette ist im Vergleich zu bestehenden Verfahren unklar, da sich die Entwicklung rein auf die Technologie konzentriert hat. Daher wurden kostenrelevante Parameter wie Prozesszeiten und Materialverbräuche in der Vergangenheit nicht durchgängig erfasst. Im Forschungsprojekt Next hat das Fraunhofer IPT gemeinsam mit Access Digitalisierungsprojekte betrieben, um die Fertigungsumgebung im Sinn einer Industrie 4.0 zu entwickeln.

Systematischer Ansatz

Dafür setzen die Projektbeteiligten auf ein sechsstufiges Vorgehen:

1. Status-quo-Analyse,

2. Erhebung der notwendigen Daten für

die definierte Zielstellung,

3. Erstellung einer Dateninfrastruktur,

4. Schrittweise Umsetzung,

5. Erarbeitung von weiteren Einsatzmög-

lichkeiten der erhobenen Daten,

6. Auswahl nach Kosten-Nutzen-Verhält-

nis oder weiteren Faktoren.

Ziel war es, Daten für den bauteilfeinen Kostennachweis zu nutzen, also die bauteilgenaue Kostenallokation von Ressourcen und Personal. Bislang wurden die Kosten der feingegossenen Turbinenschaufeln über ein selbst entwickeltes Kosten- und Investitionsmodell bestimmt, das für Prozesszeiten ebenso wie Medien- und Materialverbräuche historische oder simulierte Daten und Mittelwerte verwendete. Die Bauteilkosten konnten darüber jedoch nur grob abgeschätzt werden.

Die Vorgehensweise

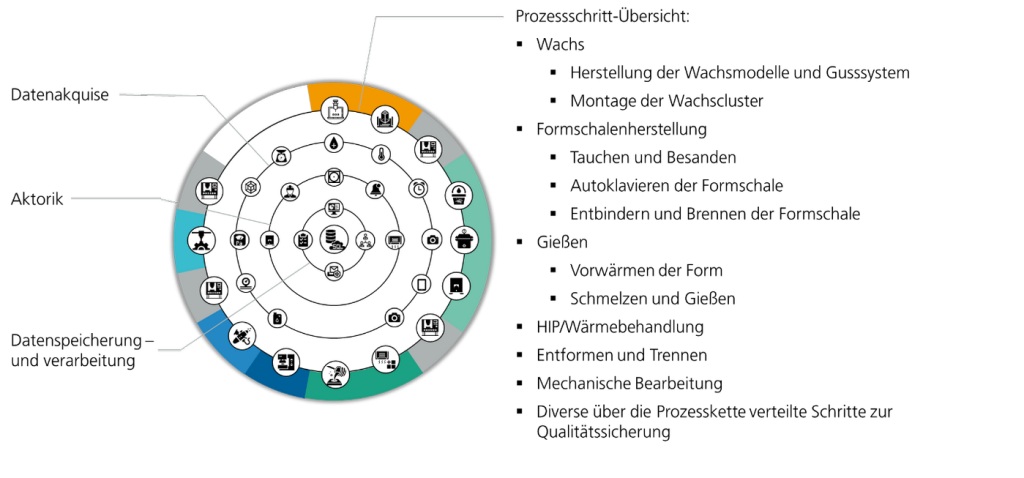

(1) Am Anfang stand die weitgehende Abkehr von analoger Dokumentation und Kommunikation. Die TiAl-Feinguss-Prozesskette von Access besteht aus sieben großen Bereichen mit insgesamt mehr als 100 Einzelprozessen. Mit der Prozessanalyse-Software Aixperanto identifizierten die Ingenieurinnen und Ingenieure die Informationsflüsse sowie deren Lücken.

(2) Um die kostenrelevanten Daten zu erfassen, entwickelten die Projektbeteiligten ein Modell, das beinhaltet, welche Daten, wo, in welcher Frequenz und Größe und wozu akquiriert werden sollen.

(3) Im nächsten Schritt erstellten die Projektpartner Konzepte für die Datenakquise und -verarbeitung, bevor die benötigte Infrastruktur für die Datenspeicherung entworfen wurde.

Umsetzung beginnt

(4) In der Umsetzungsphase wurden u.a. Scanner-Systeme (Keyence SR-G100) zur Akquise logistischer Prozessdaten eingesetzt sowie eine vorhandene SQL-Datenbank so erweitert, dass die akquirierten Daten gespeichert und strukturiert verwaltet werden konnten. Weiterhin haben die Projektbeteiligten das bestehende Kostentool so angepasst, dass es die Nutzung von erfassten Daten entlang der Prozesskette erlaubt. Zudem haben sie eine Schnittstelle zur SQL-Datenbank entwickelt, um das Tool an die Fertigungsumgebung anzubinden. Da die Kostenstruktur nun bekannt ist, können Kosten nun zielgerichtet reduziert werden.