(5) Im Rahmen eines Audits ermittelten die Verantwortlichen, in welchen Bereichen der Produktion Abläufe durch Digitalisierung und datenbasierte Methoden verbessert werden können. Es entstand ein Lastenheft, das Digitalisierungspotenziale von Prozessen sowie deren Priorisierung anhand der Bedürfnisse von Access abbildet. Zudem analysierten die Verantwortlichen Möglichkeiten und Nutzen verschiedener weiterer Anwendungsszenarien von Smart Devices.

(6) Aus der Menge an Einsatzfeldern wie Dokumentation, Handlungs- und Montageunterstützung oder optische Fehlererkennung in den unterschiedlichen Prozessschritten wählten die Projektpartner mittels einer Nutzwertanalyse einen Anwendungsfall, der hinsichtlich seines finanziellen Wertes, des Integrationsaufwands, der Skalierbarkeit und weiterern Kriterien das beste Ergebnis versprach.

Potenziale beim Löten

In einer der Gap-Analyse stellten die Beteiligten fest, dass der Wachsclusteraufbau effizienter möglich wäre. Das Zusammensetzen und Löten des Wachsclusters aus den einzelnen Modellen findet manuell statt und erfordert bislang erfahrene Mitarbeitende, die 3D-Geometrien verschweißen und prüfen. Gleichzeitig ergab die Prozessanalyse, dass sich Fehler in diesem Prozessschritt negativ auf die Qualität des Endprodukts auswirken, und die Folgen von nicht exakt zusammengesetzten Wachsclustern erst spät im Prozess erkannt werden. Daher erarbeiteten die Partner ein Konzept für den Einsatz von ‚Smart Devices‘ zur Werkerassistenz im Lötvorgang und 3D-Modelle in einer Augmented Reality-Umgebung.

Ausblick und Fazit

Während des Projekts wurden die entwickelte Digitalisierungsstrategie und Methoden der Industrie 4.0 zur Datennutzung in Teilen bei dem Projektpartner Access umgesetzt. Mittelfristig will der Projektpartner auf Basis der Projektergebnisse solche Ansätze noch häufiger einsetzen. Die Ergebnisse zeigen, wie sich mit Digitalwerkzeugen Kosten bauteilgenau bestimmen lassen. Auch kann das Projekt als Beleg dienen, wie sich mithilfe solcher Technologie Effizienzsteigerungen erschließen lassen.

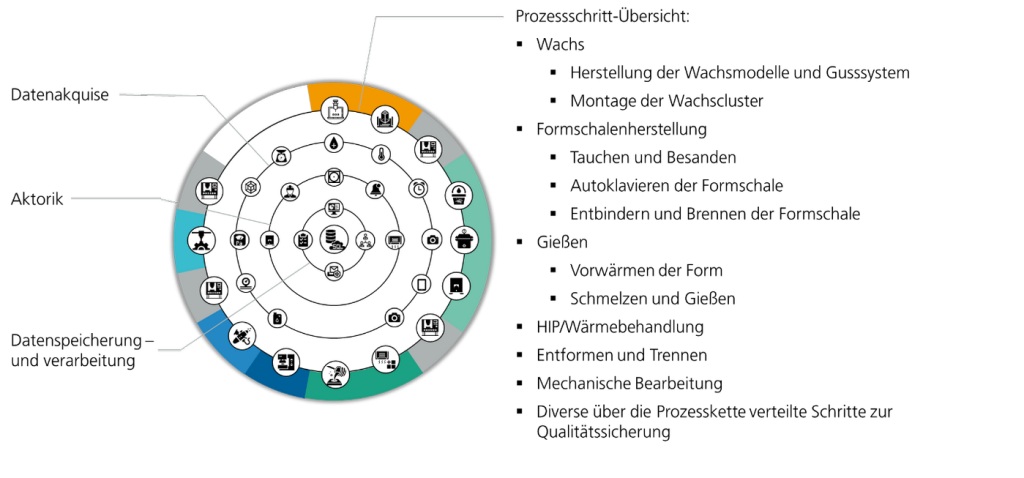

Der Feingussprozess lässt sich grob in sieben große Schritte einteilen: Zu Prozessbeginn wird ein Wachsmodell erstellt, das nachfolgend mit mehreren anderen Modellen und dem Gießsystem zu einem Wachscluster montiert wird. In der Keramiklinie entsteht dann durch Tauchen und Besanden die Formschale. Nach dem Ausschmelzen der Wachsmodelle und Brennen der Form wird das TiAl in die vorgewärmte Form gegossen. Nach dem Erkalten folgen die Entformung und Nachbearbeitung. Darüber hinaus finden diverse Schritte der Qualitätssicherung über die Prozesskette verteilt statt.