Mit wenig Daten zur Rattervorhersage

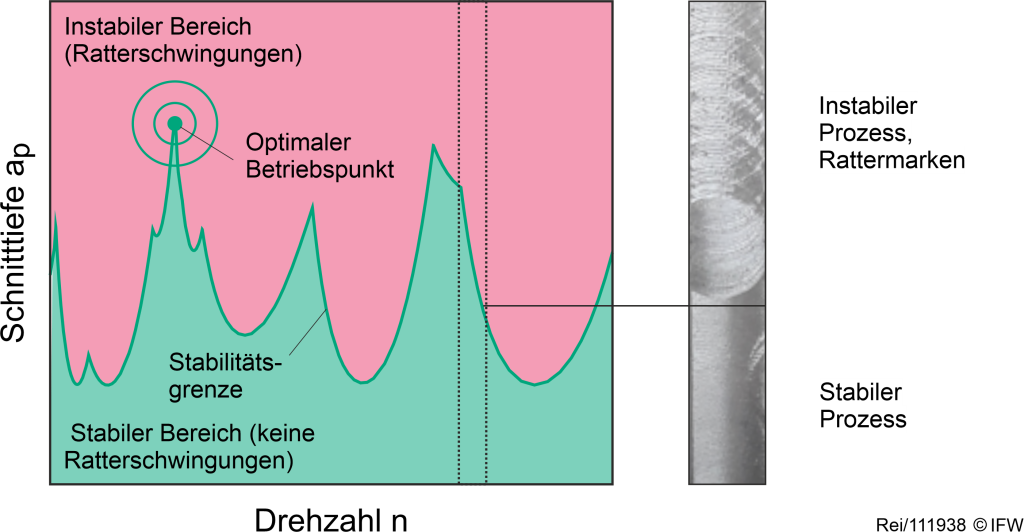

Erste Untersuchungen am IFW zeigten das Potenzial dieser Kombination bereits auf (Bild 2). In grau ist eine experimentell durch Rampenfräsprozesse mit variierenden Schnittgeschwindigkeiten ermittelte Stabilitätsgrenze für einen Schaftfräser mit dem Durchmesser D = 8mm in Stahl C45 dargestellt. In Bild 2A wird der Verlauf der analytisch berechneten Stabilitätsgrenze dargestellt. Die Drehzahlen an denen Stabilitätspeaks auftreten, stimmen bis zu einer Drehzahl von ca. n = 5.000 1/min mit der experimentell ermittelten Stabilitätskarte näherungsweise überein. Der höchste Stabilitätspeak bei einer Drehzahl von ca. 5.200 1/min ist in der analytischen Stabilitätskarte nicht vorhanden. Zur Vereinfachung wurde die Prozessdämpfung bei der Berechnung vernachlässigt, weshalb die analytisch bestimmte Stabilitätsgrenze deutlich unterhalb der experimentell ermittelten liegt. Die Berücksichtigung der Prozessdämpfung in den analytischen Modellen erfordert zusätzliche experimentelle Untersuchungen und komplexere Simulationsmodelle. Diese sind bislang noch Gegenstand der Forschung. Die Stabilitätsgrenzen in Bild 2b wurde hingegen durch eine Support-Vektor-Regression (SVR) ohne Vorwissen angelernt. Wie in der Abbildung zu sehen, wird zwar der höchste Stabilitätspeak durch das Modell approximiert. Die Peaks und Täler im niedrigeren Drehzahlbereich werden jedoch nicht erfasst. In der Praxis wird der für die Bearbeitung zulässige Drehzahlbereich häufig eingeschränkt, um überhöhten Werkzeugverschleiß zu vermeiden. Da das Modell alle Peaks außer dem Maximum bei ca. 5.200 1/min glättet, wäre das Stabilitätsmodell in solchen Fällen für die Wahl optimaler Bearbeitungsparameter ungeeignet. Für die in Bild 2c dargestellte Stabilitätsgrenze wurde hingegen die analytisch berechnete Stabilitätskarte als initiales Modell verwendet. Durch die SVR werden lediglich die Abweichungen zwischen dem analytischen Modell und den realen Messungen erlernt. Das trainierte Modell wird anschließend auf die existierende analytische Stabilitätskarte addiert. Die stabilen Parameterkombinationen in den Trainingsdaten liegen alle oberhalb der analytisch ermittelten Stabilitätsgrenze. Durch die datenbasierte Anpassung wird die Stabilitätsgrenze daher um ca. 0,8mm nach oben verschoben, sodass sie mit einem maximalen Fehler von ca. 0,5mm im Bereich der Extremwerte bei den Drehzahlen unterhalb von 5.000 1/min gut mit der experimentell ermittelten Stabilitätsgrenze übereinstimmt. Bei ca. 5.200 1/min ist die Abweichung zwischen analytisch berechneter und experimentell ermittelter Stabilitätsgrenze mit mehr als 3mm besonders groß. Durch das datenbasierte Modell wird diese Abweichung deutlich reduziert, sodass die maximalen Stabilitätspeaks von Modell und Experiment nur um ca. 150 1/min voneinander abweichen. Mit nur fünf Datenpunkten wurde so ein Stabilitätsdiagramm, das alle Maxima und Minima des experimentell ermittelten Stabilitätsdiagramms abbildet, erstellt.

Die lernende Maschine

Durch die Kombination aus analytischen Modellen und maschinellem Lernen kann die Stabilitätsgrenze mit wenigen Daten so angenähert werden, dass alle Maxima und Minima aus der experimentell ermittelten Stabilitätsgrenze in guter Annäherung abgebildet werden. Mess- und Modellfehler bei der Ermittlung der analytischen Stabilitätsgrenze können durch die Ergänzung mit datenbasierten Modellen kompensiert werden. Für den Einsatz so kombinierter Modelle in der Praxis werden am IFW Methoden zur Erfassung von Trainingsdaten im Prozess erforscht. Zudem wird untersucht, wie etwa Wissen aus vorangegangen Prozessen oder dem im Prozess erfassten Schwingungsverhalten, genutzt werden kann, um die Modellgenauigkeit weiter zu erhöhen. n Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover; Heinrich Klemme, Bereichsleiter Maschinen und Steuerungen am IFW, und Svenja Reimer, Leiterin der Abteilung Prozessüberwachung und -regelung am IFW.

www.ifw.uni-hannover.de Die Autoren danken der Deutschen