Der Wunsch nach einer Produktionsplanung in Echtzeit ist vermutlich so alt wie die erste Software, die zur Unterstützung der Fertigung entwickelt wurde. Wenn ein Computer alle aktuellen Abläufe einer Werkshalle digital abbildet und Entscheidungsträgern komprimiert zur Verfügung stellt, dann müsste er diese zu sehr guten Entscheidungen befähigen. Eine solche Vogelperspektive würde Hindernisse für den operativen Erfolg aus dem Weg räumen. In der Praxis gestaltet sich dies jedoch oft schwierig. Wie also müssen IT-gestützte Kurz- und Langzeitplanung miteinander einhergehen, um die Planungsverantwortlichen zu wirklich optimierten Prozessen zu verhelfen?

Transparenz als Entscheidungsgrundlage

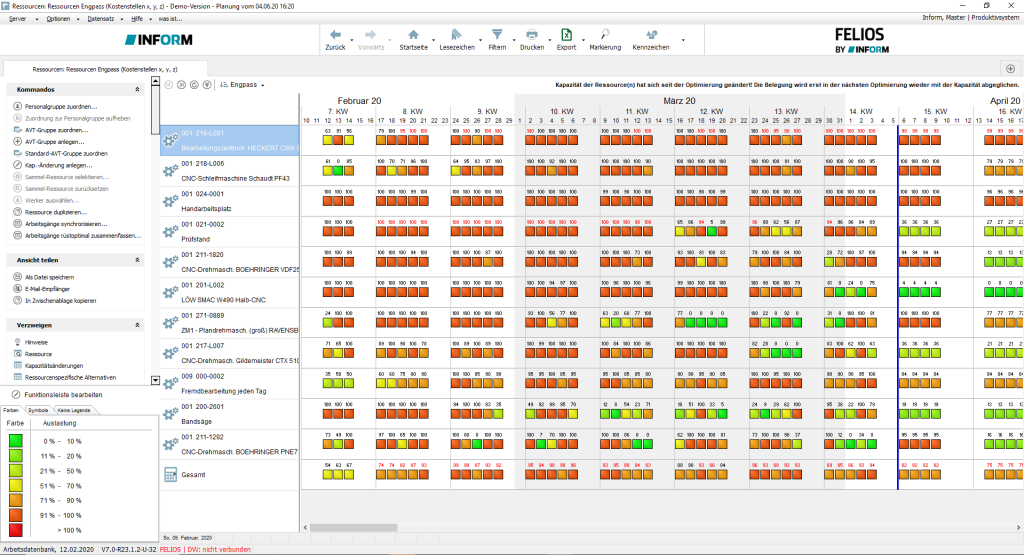

Transparenz ist die Basis jeder Entscheidungsfindung. Maschinen- und Anlagenbauer erreichen diese oft durch die Erfassung von Betriebs- und Maschinendaten (BDE und MDE). Erkennen Verantwortliche etwa, dass ein Arbeitsgang auf einer Maschine länger oder kürzer dauert als angenommen, können sie kurzfristig umplanen. Wenn aber eine früher frei gewordene Maschine mit einem neuen Bauteil bestückt wird, wer stellt sicher, dass durch den neuen Belegungsplan ein späterer, wichtiger Auftrag nicht verzögert wird? Lässt sich sogar ein Bauteil finden, durch dessen frühere Bearbeitung ein Eilauftrag profitiert? Oder lässt sich die insgesamte Termintreue maximieren, indem die Maschine doch im Leerlauf bleibt, bis das ursprünglich eingeplante Teil verfügbar ist? Informationen zum Langzeit-Kontext fehlen oft selbst dem übersichtlichsten Dashboard. Die Produktionsplaner bleiben allein in der Verantwortung, aus den Daten eine zielgerichtete Handlung abzuleiten.

Zu viele Abhängigkeiten

Schließlich sind die unzähligen Abhängigkeiten einzelner Fertigungsschritte bei Vor-, Zwischen- und Endprodukten sowie die daraus entstehenden Restriktionen hinsichtlich personeller, materieller und maschineller Kapazitäten für den menschlichen Planer nicht zu überblicken. Bereits zehn Fertigungsaufträge lassen sich rein rechnerisch in 3,6 Millionen verschiedenen Reihenfolgen abarbeiten. Prioritäten, Kapazitäten, Durchlaufzeiten, Maschinenauslastungen und andere relevante Planungsparameter sind dabei noch nicht einmal berücksichtigt.

Komplexität reduzieren

KrausMaffei, ein Hersteller für Kunststoffmaschinen, verfolgt daher den Ansatz, Komplexität wo möglich zu vermeiden. Das beginnt bereits bei der Konzeption der Spritzgießmaschinen. Diese sind modular aufgebaut und bestehen zum großen Teil aus Standard-Einheiten. Dies erlaubt eine auftragsanonyme Masterplanung, die bereits Bedarf produziert, bevor ein Maschinenauftrag existiert.