In den letzten Jahren hat die Forschungen Technologien hervorgebracht, mit denen die derzeitigen Engpässe bei Edge-Netzwerkaspekten wie Latenz, Konnektivität, Bandbreite und Rechenkapazität überwunden werden können. Europaweit werden dafür Lösungen entwickelt. Innerhalb des Forschungsprojektes Aniara Deutschland arbeiten Forschende an Sensoren und Fertigungsanwendungen im Sinne der 5G-Digitalisierung, Datenspeicherung/-analyse und KI-Optimierungen für Fertigungs- und IoT-Prozesse. Im Folgenden werden einige Lösungsansätze beschrieben.

Mobiles Multi-Sensorkit für optimierten Energieverbrauch

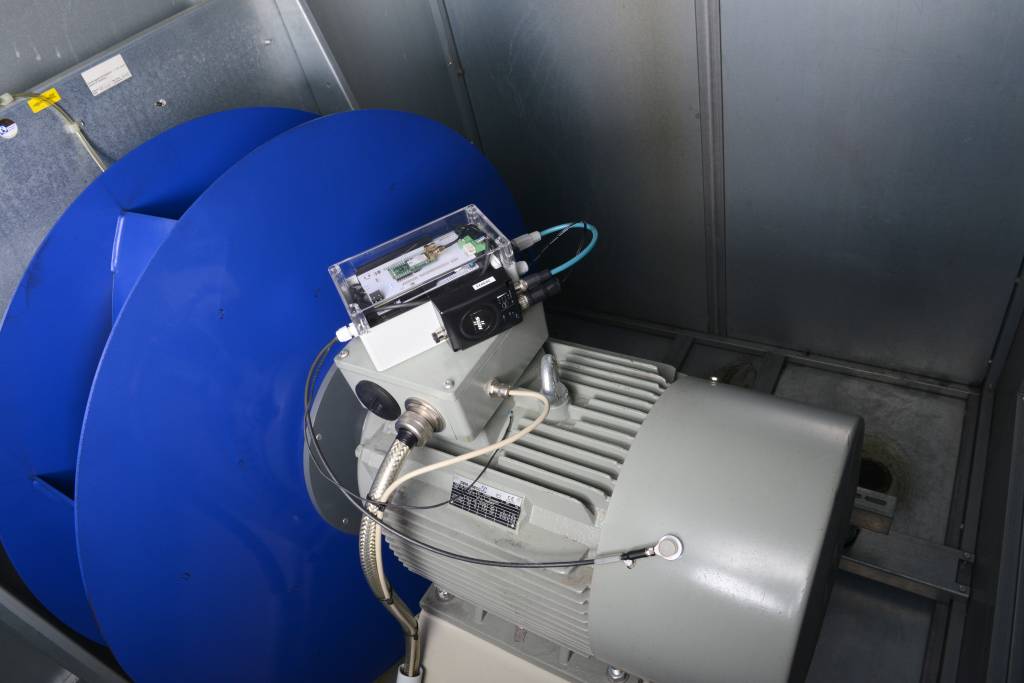

Viele Industriestandorte entstanden zu Beginn des 19. Jahrhunderts und sind von einer adaptiven Regelung oder energieeffizienten Auslegung weit entfernt. Um Energieoptimierungspotenziale abschätzen zu können, soll im Forschungsprojekt ein mobiles Plug & Play Multi-Sensorkit entwickelt werden. Dieses soll schnell an verschiedenen Orten einsatzbereit sein und Daten erheben. Die Daten werden im Nachhinein analysiert und zeigen, wo eine adaptive Regelung auf Grundlage von fest installierter Sensorik zur Einsparung von Energie eingesetzt werden sollte. Brownfield-Ansätze können so voranalysiert werden.

In einem möglichen Anwendungsszenario kann das Sensorkit etwa de Energieverbrauch einer Lackieranlage im Hinblick auf deren Lüftung und den Heizbedarf optimieren. Lackieranlagen sind ein wichtiger Bestandteil und einer der energetischen Hauptverbraucher der Automobilindustrie. Mit ihnen wird einen zerstäubter Beschichtungsstoff in mehreren Schichten gleichmäßig auf ein Werkstück aufgetragen. Dies geschieht in einem geschlossenen Raum, der mit einer Lüftungsanalge ausgestattet ist. Für die optimale Bearbeitung der Werkstücke spielen Temperatur und Luftfeuchtigkeit, sowie — aufgrund des Arbeits- und Gesundheitsschutzes — die Luftverschmutzung eine wichtige Rolle.

Das Multi-Sensorkit soll in einem solchen Prozess getestet werden. Ziel ist es, den Energiebedarf zu optimieren und die Lüftungsanlage bedarfsgerecht zu steuern. Das Sensor-Kit erfasst möglichst viele Einflussgrößen wie etwa Temperatur, Feuchtigkeit, Luftstrom, Energieverbrauch, CO2, CO oder, flüchtige organische Verbindungen erfassen. Diese werden per 5G in die Cloud übertragen und stehen dort für die Analyse bereit. Da die Übertragung über öffentliche Netze erfolgt, wird keine zusätzliche Infrastruktur vor Ort benötigt.

Auf Basis der Datenanalyse können dann fest installierte Sensoren eingesetzt werden. Das Multi-Sensorkit steht dann für den Einsatz in einem weiteren Werk zur Verfügung.

Prädiktive Wartung

Durch den Einsatz von Sensorik lassen sich Lüftungsanlagen zudem prädiktiv Warten. Durch den ständigen Gebrauch nutzen sich beispielsweise die Schaufeln des Lüftungslagers ab bzw. brechen — die Luftwechselrate wird beeinträchtigt und die Luftqualität sinkt. Um dies zu vermeiden, müssen die Schaufeln ausgetauscht werden, was zu Ausfallzeiten führt.

Zur prädiktiven Wartung wird eine hybride KI-Lösung eingesetzt. Eine intelligente Edge-Plattform erfasst Vibrationen sowie akustische Signale und analysiert diese in regelmäßigen Abständen, um die Auswirkungen von Lagerschäden zu ermitteln. Die Informationen gehen dann in die Cloud, wo sie aufgezeichnet und detaillierter analysiert werden können. Erreicht der Verschleiß einen Schwellenwert, wird das Luftaustauschsystem abgeschaltet und der Betreiber per Alarm informiert. Um die Ausfallzeiten der Sensorplattform zu reduzieren, haben die Forschenden eine hybride 5G-Cloud-Edge-Lösung für die Übertragung großer Datenmengen entwickelt. Die Plattform soll zudem ein modulares Sensormodul beinhalten, das je nach Standort gewechselt werden kann.

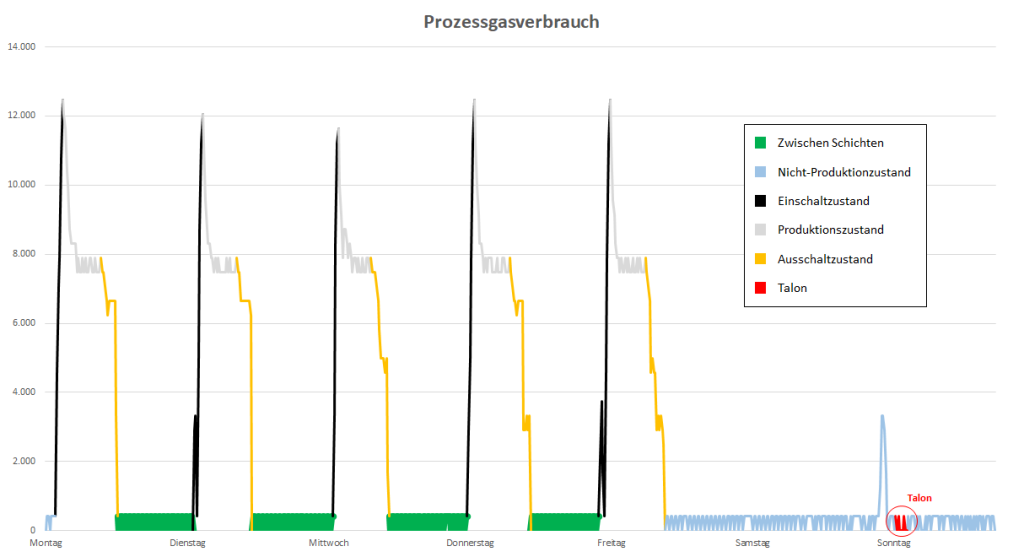

Energieverbrauch überwachen

Der Energie- und Druckluftverbrauch in der Industrie birgt ebenfalls Einsparpotenzial. Dafür lassen sich beispielsweise energiesparende Betriebszustände initialisieren, sobald eine ineffiziente Energienutzung erkannt wird. Die Produktionsleistung beeinflusst das nicht. Solche Energieverbräuche per Seonsorik zu erkennen ist jedoch nicht trivial: Energie- und Druckluftmessungen werden in der Regel an mehreren zentralen Messpunkten gemessen, ohne die Einzelverbraucher zu betrachten.