Durch die Auswertung von Prozessdaten aus Werkzeugmaschinen lassen sich Fehler etwa beim Einfahren früh erkennen. Durch die Digitalisierung der Fertigung stehen dafür immer größere Datenmengen zur Verfügung. Um die Datenqualität zu verbessern, werden zudem oft Sensorsysteme in die Maschinen integriert. Die Vielzahl der erfassten Prozesssignale eröffnet dabei neue Möglichkeiten für die Überwachung. So können mit maschinellem Lernen (ML) auch komplexe Zusammenhänge und Muster aus großen Datenmengen abgebildet werden. Weit verbreitete überwachte ML-Methoden benötigen zum Lernen sowohl Daten von fehlerfreien Prozessen als auch Daten von Fehlerfällen. Um zu lernen, benötigen die Algorithmen zudem Informationen darüber, wo sich welche Fehlerfälle im Datensatz befinden. In der Produktion sind allerdings nicht alle Fehlerfälle im Voraus bekannt und Daten zu den einzelnen Fehlern liegen häufig nicht in ausreichender Menge vor. Deshalb ist überwachtes Lernen für die Detektion, insbesondere von unbekannten Fehlern, nur bedingt für den industriellen Einsatz geeignet.

Training ohne Vorwissen

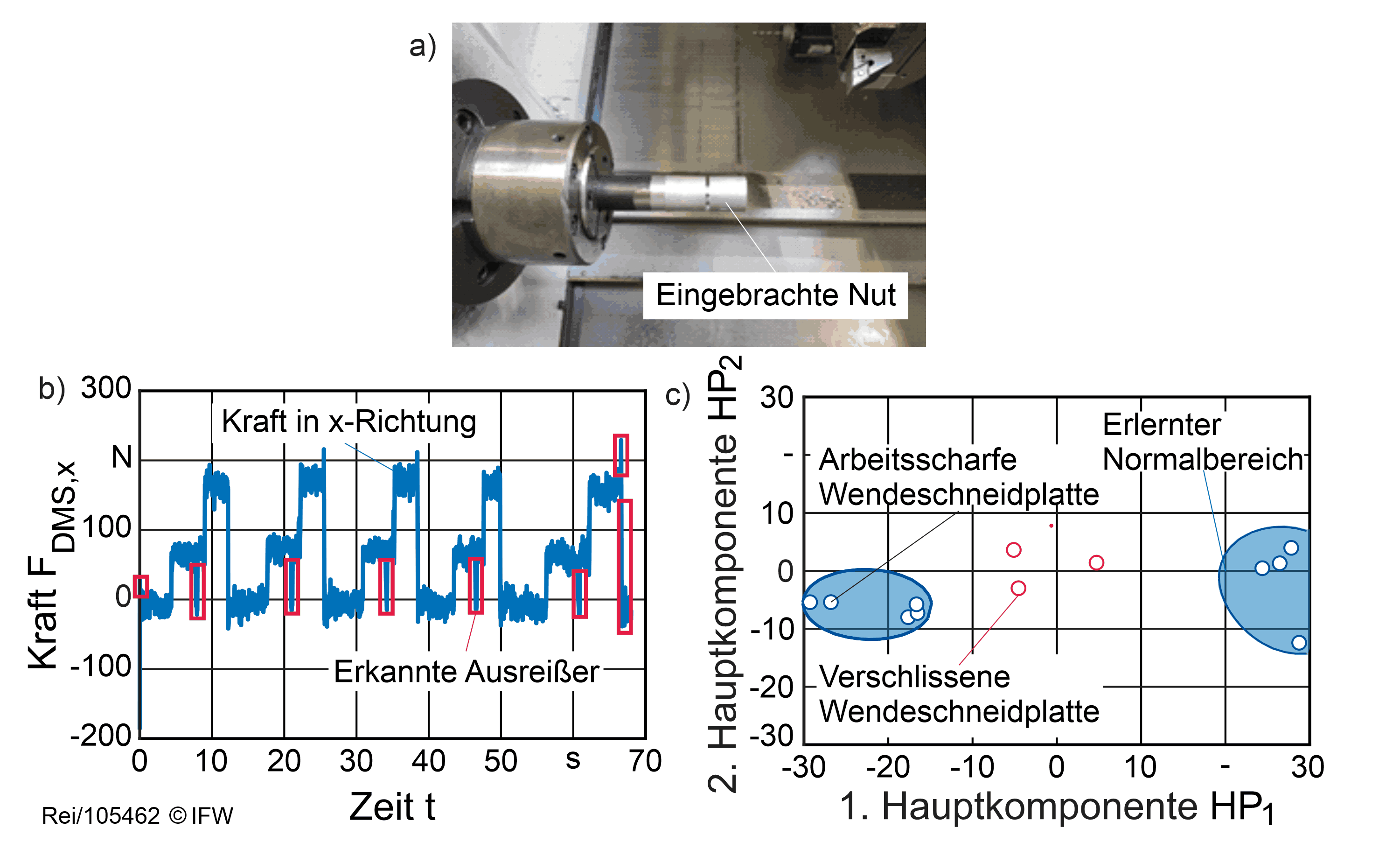

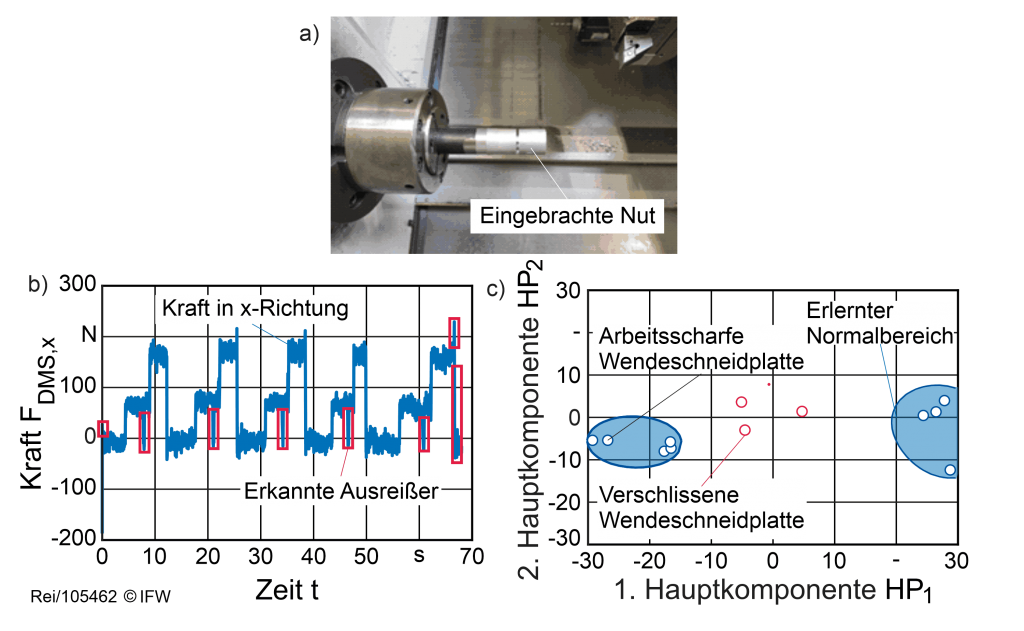

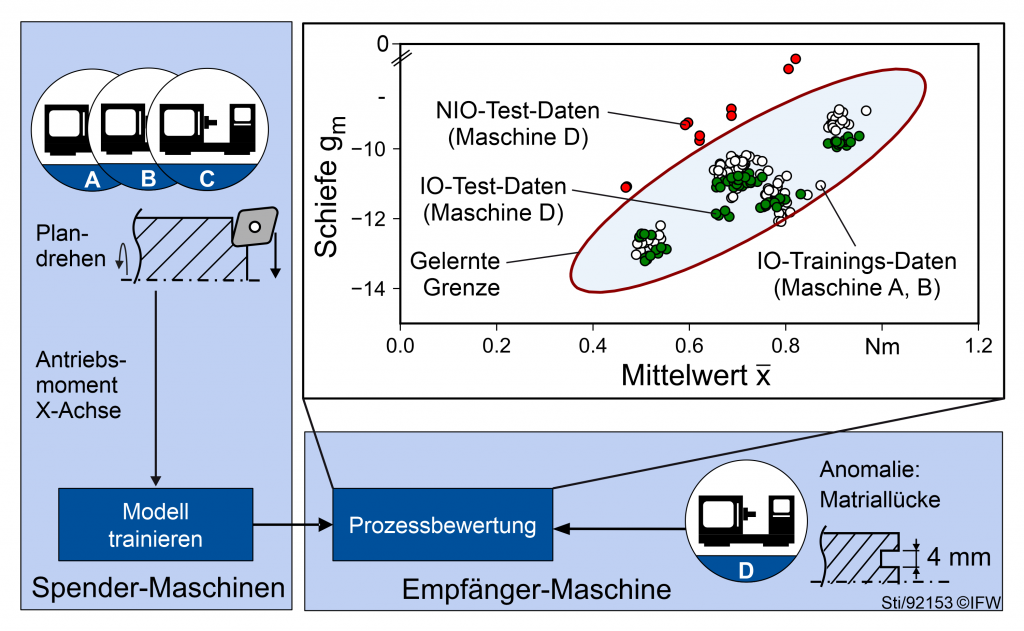

Der Anomalie-Detektion-Ansatz aus dem Gebiet des unüberwachten Lernens benötigen hingegen kein solches Vorwissen. Durch das Training mit Daten aus fehlerfreien Prozessen erlernt die Anomalie-Detektion charakteristische Muster und Zusammenhänge in den Signalen. Die trainierten Modelle erkennen Abweichungen (Anomalien) von den gelernten Mustern und können somit sogar unbekannte Prozessfehler detektieren. Das Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover (IFW) erforscht daher den Einsatz der Anomalie-Detektion zur Überwachung der Einzelteil- und Kleinserienfertigung. Dabei werden die Prozesse aus unterschiedlichen Perspektiven betrachtet. Auf der untersten Ebene, der Lupenperspektive, stehen einzelne Signalausschnitte. Signalausschnitte fokussieren kurzweilige Effekte, etwa ein frequenzabhängiges Rattern. Die Vogelperspektive umfasst ganze Prozesssegmente, etwa eine einzelne Bohrung oder ein einzelner Längsdrehprozess. Über den Vergleich einzelner Segmente können auch langsame Veränderungen, beispielsweise durch Werkzeugverschleiß, erkannt werden. Die Betrachtung des gesamten Segments ermöglicht eine bessere Einordnung von Signalveränderungen, wodurch Fehlalarme vermieden werden. Die Übertragung des gelernten Wissens zwischen unterschiedlichen Maschinen wird in der Satellitenperspektive adressiert.

Die Lupenperspektive

Selbsterregte Ratterschwingungen sind eine große Herausforderungen in der Zerspanung, da sie die Oberflächenqualität der Werkstücke verschlechtern sowie zu einem erhöhten Werkzeug- und Komponentenverschleiß führen. Bisher werden zur Erkennung von Ratterschwingungen hauptsächlich schwellwertbasierte Methoden eingesetzt. Dabei werden Merkmale im Zeit- oder Frequenzbereich einzelner Signale berechnet. Sobald der Wert eines Merkmals den vorab definierten Schwellwert überschreitet, wird Rattern detektiert. Doch wie sieht ein geeigneter Schwellenwert aus? Ist er zu niedrig gewählt, kommt es zu Fehlalarmen, während ein zu hoher Wert dazu führt, dass Fehler erst zu spät oder gar nicht erkannt werden. Zudem können nur einzelne Merkmale betrachtet werden, die Zusammenhänge zwischen unterschiedlichen Signalen und Merkmalen gehen verloren.

Alle Signale zusammenführen

Um diesen Herausforderungen zu begegnen, wurde am IFW eine One-Class-Support-Vector-Maschine (SVM) zur Ratterdetektion eingesetzt. Diese kann Informationen aus unterschiedlichen Datenquellen zu einem sogenannten Score zusammenzuführen und Schwellwerte selbständig bestimmen. Als Eingangsgrößen für die SVM wurden die Signale von drei am Spindelschlitten applizierten Halbleiter-Dehnungsmessstreifen (H.-DMS) und die Antriebsströme der Maschinenachsen verwendet. Trainiert wurde die SVM mit den Daten von 15 ratterfreien Flankenfräsprozessen in Aluminium mit variierenden Vorschubgeschwindigkeiten, Schnitttiefen, -breiten und Drehzahlen. Durch eine Stufe im Werkstück wird nun die Schnitttiefe erhöht, sodass Ratterschwingungen entstehen. Die SVM erkennt das Rattern bevor Rattermarken auf dem Werkstück zu sehen sind. Plötzlich auftretende Prozessfehler wie Ratterschwingungen können also in der Lupenperspektive auch ohne aufwendige Berechnungen von Merkmalen und die manuelle Bestimmung von Schwellwerten erkannt werden.