Die Vogelperspektive

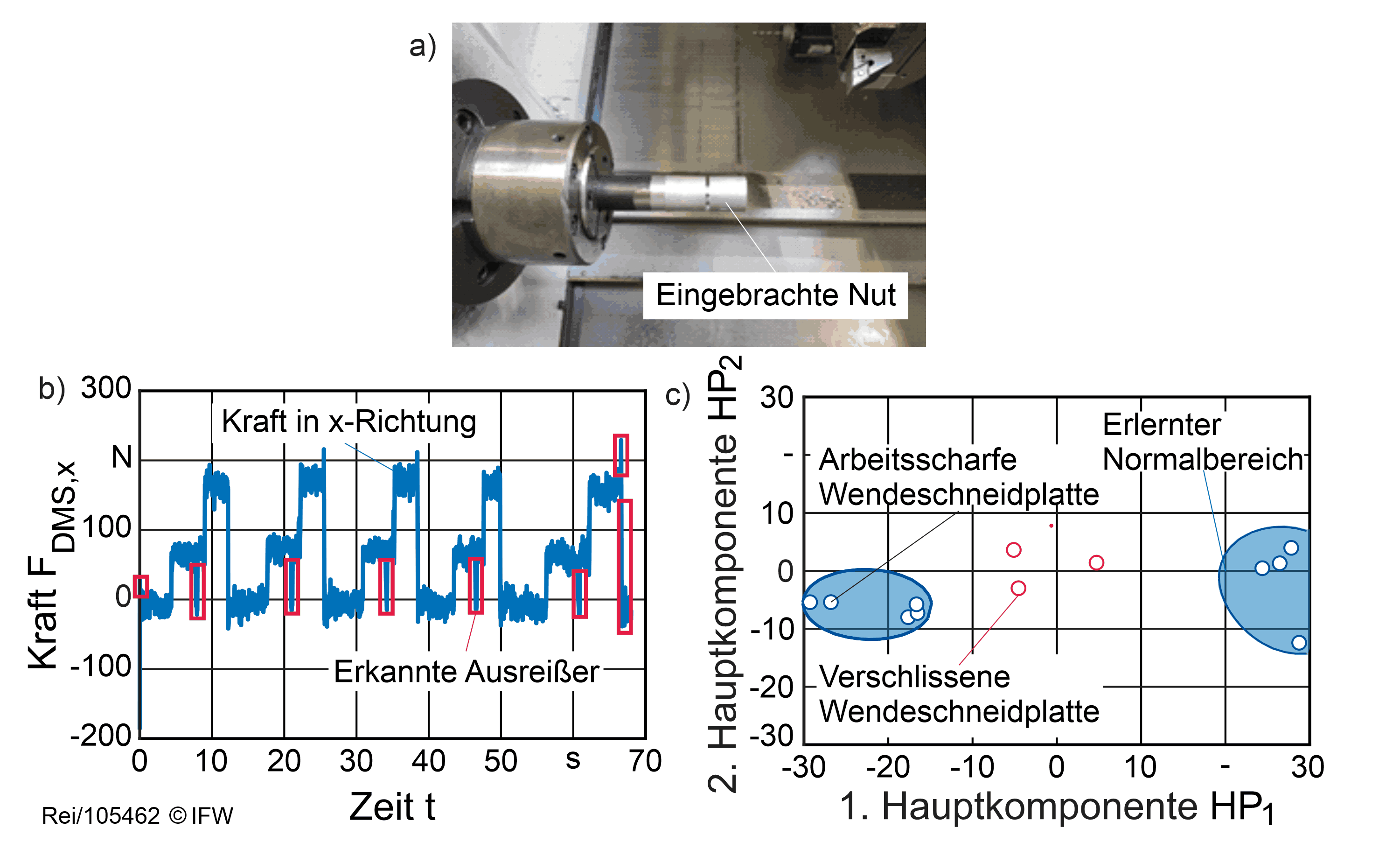

In der Vogelperspektive werden Prozesse durch eine Segmentierung in einzelne Prozessabschnitte unterteilt. Für die Überwachung werden dann ähnliche Prozesssegmente gemeinsam betrachtet. In Abbildung 2 ist der Verlauf der Schnittkraft in x-Richtung (Bild 2b) bei der Drehbearbeitung zu sehen. Bearbeitet wird dabei ein hybrides Bauteil (Bild 2a), das zum Teil aus Aluminium und zum Teil aus Stahl besteht. Für die Ermittlung der Schnittkraft wurden dabei im Werkzeugrevolver integrierte Dehnungsmessstreifen verwendet. Zur Simulation eines Materialfehlers wurde in das Werkstück eine Nut eingebracht, die durch einen Kraftabfall im Signal ersichtlich ist. Die Bearbeitung der unterschiedlichen Werkstoffe zeigt sich ebenfalls am Amplitude des Signals. Um die Signaländerungen durch den Fehler von unkritischen Signaländerungen zu unterscheiden, ist eine segmentweise Betrachtung des Signalverlaufs notwendig. Als Segmentgrenze wird dabei der Zeitpunkt gewählt, in dem der Übergang zwischen den beiden Werkstoffen stattfindet. Zur Fehlerdetektion wird anschließend ein Hampel-Filter innerhalb der einzelnen Segmente eingesetzt. Dieser analysiert die Signalvarianz in den Segmenten und erkennt Abweichungen im Signalverlauf. Dadurch können die im Werkstück eingebrachten Fehler erkannt werden, ohne dass Fehlalarme durch die Werkstoffübergänge ausgelöst werden (Bild 2b).

Verschleiß ohne Daten erkennen

Die Überwachung langsamer Veränderungen, wie Werkzeugverschleiß, ist eine weitere Anwendung der Anomalie-Detektion in der Vogelperspektive. Dafür wurden die einzelnen Signalsegmente aus dem Drehprozess zunächst durch ihren jeweiligen Mittelwert normiert. Anschließend wurden statistische Merkmale, wie die Signalvarianz und der Signalmedian, für den gesamten Prozess berechnet und durch eine Hauptkomponentenanalyse (PCA) vereinfacht. Mit den Signalen von neun Prozessen mit arbeitsscharfem Werkzeug wurde eine One-Class-SVM angelernt. Bild 2c zeigt die dabei von der SVM gebildeten Clustergrenzen. Die Prozesse mit verschlissenen Wendeschneidplatten (rot) liegen außerhalb dieser Clustergrenzen und werden somit als Fehler erkannt. Durch die Anomalie-Detektion lässt sich Werkzeugverschleiß also selbst dann erkennen, wenn Daten von Prozessen mit verschlissenen Werkzeugen als Referenz fehlen.

Die Satellitenperspektive

Oft reicht es nicht aus, Prozesse nur an einer Maschine überwachen zu können. In der Satellitenperspektive wird daher die komplette Maschinenhalle mit mehreren Werkzeugmaschinen betrachtet. Um Wissen zwischen Maschinen zu übertragen, werden zuerst die prozessspezifischen Anteile in den überwachten Signalen von den maschinenspezifischen Anteilen isoliert. Anschließend wird eine Anomalie-Detektion mit den Prozessdaten mehrerer Maschinen trainiert. Das Detektionsmodell wird daraufhin an einer anderen, unabhängigen Maschine zur Überwachung eingesetzt. Bild 3 zeigt den Wissenstransfer beispielhaft für vier baugleiche Maschinen. Als Prozess wird das Quer-Plandrehen und als Signal das einfach verfügbare Antriebsmoment der Vorschubachse (X-Achse) betrachtet. Zur Überwachung wird der Prozess in einzelne Drehoperationen segmentiert. Jedes Segment wird durch den Mittelwert und die Schiefe charakterisiert. Mit diesen Kennwerten von 130 fehlerfreien Drehoperationen wurde ein Modell zur Anomalie-Detektion trainiert (weiße Datenpunkte). Zum Aufspüren der Anomalien kommt ein Verfahren basierend auf multivariater Statistik (minimum covariance determinant) zum Einsatz. Im Trainingsdatensatz variierten dabei Schnitttiefe und -geschwindigkeit. Beim Test an der Zielmaschine erkannte das Modell zehn von zehn fehlerhaften Prozessen mit Einstichen, die einen Werkzeugbruch simulieren (rote Datenpunkte). Auch die weiteren 65 fehlerfreien Prozesse (grüne Datenpunkte) klassifizierte die Anomalie-Detektion an der Zielmaschine korrekt. Entsprechend traten keine Fehlalarme auf. Wissen zur Prozessüberwachung ist demnach offenkundig zwischen Maschinen übertragbar.