Obwohl die Robotermesszelle fast so groß wie ein Tennisplatz ist, liegt ihre Messgenauigkeit durch ihre bis zu zwölf Millionen 3D-Messpunkte bei unter 0,6mm. Der von Zeiss IQS entwickelte Scanner, der über ein Messfeld von 2.000×1.600mm verfügt, ist aufgrund seiner Tiefenschärfe in der Lage, komplexe Bauteile wie Schiffsmotoren, Mahlschüsseln oder Pressen innerhalb kurzer Zeit aufzunehmen. Mit insgesamt zwei Messräumen bietet das Automatisierungssystem ausreichende Flexibilität für diese unterschiedlichen Scanaufgaben. Darüber hinaus lässt sich schnell und bedienungsfreundlich ein kompletter digitaler Zwilling des untersuchten Bauteils am Bildschirm erstellen und analysieren. Dirk Behring, Geschäftsführer der Zeis IQS Deutschland, fasst zusammen: „Für uns ist die automatisierte Messanlage bei der Siempelkamp Giesserei ein Best-Practice-Beispiel für die Vermessung sehr großer Gussbauteile. Hier bedienen unsere Messtechniklösungen die hohen Anforderungen an effektive Messverfahren in der Produktion und punkten durch Flexibilität – besonders ermöglicht durch die vollständige Digitalisierung von Bauteilen.“ Auch David Skuratowicz, Mitgründer und Geschäftsführer von a3Ds, ist stolz, diese große automatisierte Messanlage erfolgreich realisiert zu haben. In diesem Geschäftsfeld sieht er generell Wachstumspotenzial für das Startup: „Der Bedarf an solchen oder ähnlichen Anlagen wird in vielen Industriebereichen sicher steigen. Industrielle, optische und automatisierte 3D-Messtechnik wird immer wichtiger.“

Digitale Messtechnik am Beginn der Prozesskette

Doch nicht nur die fertig gegossenen Bauteile der Giesserei werden zukünftig mithilfe digitaler Technologie millimetergenau untersucht. Bereits am Anfang der Prozesskette kommt bei der Gießerei 3D-Messtechnik zum Einsatz, die ebenfalls demonstriert wurde. Mit dem Zeiss T-Scan Hawk hat die Gießerei ihre Möglichkeiten bei der optischen Lasermesstechnik in der Modellbauschreinerei nochmal erweitert. Der handliche Scanner kann die Abmessungen und Geometrien von Holzmodellen, die ein Positiv des fertigen Gussbauteils sind, genauestens prüfen und Fehler bereits zu Beginn der Bauteilproduktion vermeiden. „Auf diese Weise lassen sich Soll und Ist im Frühstadium unserer Herstellungsprozesse ganz transparent für unsere Kunden abbilden und nie geahnte Potenziale bei der Konstruktionsgenauigkeit heben“, verdeutlicht Dirk Howe, Geschäftsführer der Siempelkamp Giesserei. Mit der Softwareplattform Quality Suite lässt sich die Bauteilentstehung über den gesamten Prozess in der Gießerei lückenlos verfolgen.

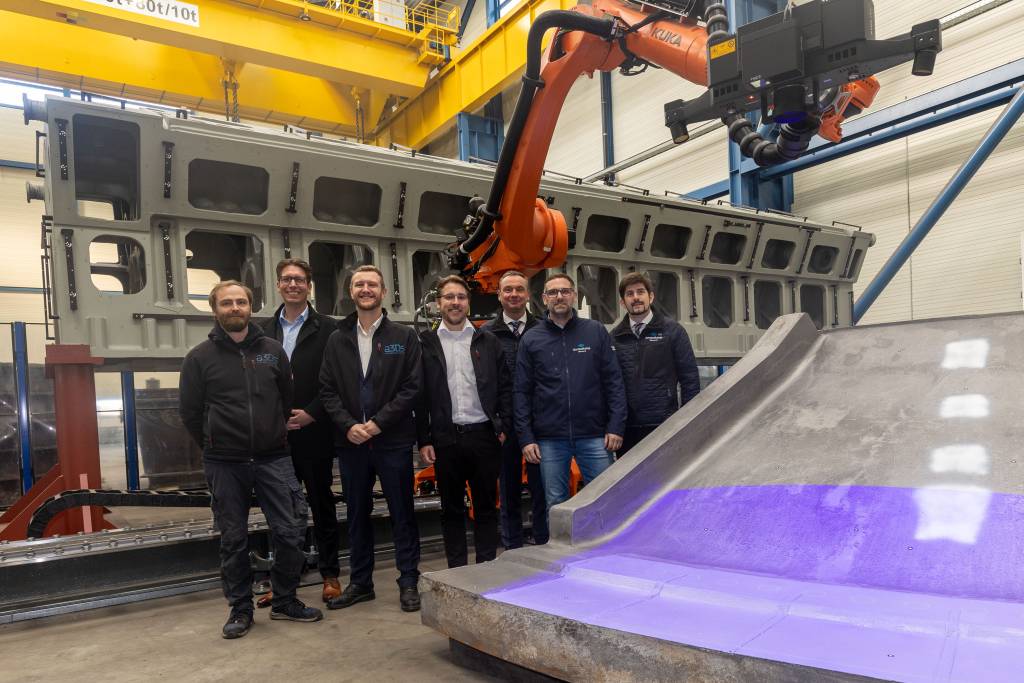

Gruppenbild (v.l.n.r.): Tobias Beyer (a3Ds), Dirk Behring (Zeiss), David Skuratowicz (a3Ds), Andreas Angermeier (Zeiss), Dirk Howe, Arndt Merten, Dr. Georg Geier (alle Siempelkamp Giesserei) – Bild: ©Thomas Lammertz / Siempelkamp Giesserei

Abguss von über 1.300° heißem Sphäroguss in der Gießerei. – Bild: ©Thomas Lammertz / Siempelkamp Giesserei

Digitalisierungsoffensive durch Partnerschaften

Dirk Howe zeigte sich bei der heutigen Vorstellung der jüngsten Erfolge bei der Digitalisierungsstrategie der Siempelkamp Giesserei sehr stolz auf die erreichten Entwicklungen mit Zeiss IQS und a3Ds. Die Inbetriebnahme der Robotermesszelle sei nun der jüngste Erfolg im Komplettkonzept der Giesserei, um ihre gesamte Prozesskette automatisierter und digitaler zu machen.

www.siempelkamp-giesserei.de

www.zeiss.de/imt