In der Industrie ist moderne und zuverlässige Leittechnik heute nicht mehr wegzudenken. Entsprechende Lösungen erweisen sich für viele Branchen als essenziell, etwa im Bereich der Prozesstechnik. Damit die verbauten Komponenten und Systeme den stetig wachsenden Anforderungen gerecht werden und auf dem aktuellen Stand der Technik sind, stehen auch in diesem Umfeld Austausch- und Modernisierungsarbeiten an. Um die Wirtschaftlichkeit einer Anlage nicht zu beeinträchtigen, muss die Umrüstung möglichst reibungslos vonstattengehen. Denn ein geringer Zeitaufwand sowie Fehlerfreiheit stellen die grundlegenden Elemente einer erfolgreichen Migration dar. Die zuverlässige Ausführung der notwendigen Tätigkeiten in kurzer Zeit, das wünscht sich jeder Betreiber – und das besonders beim Upgrade seiner Anlage auf die nächste Systemsteuerung. Stehen die richtigen Komponenten zur Verfügung, erledigt sich ein solcher Systemwechsel auf einfache Weise durch das Abziehen der Systemkabel von den bisher verwendeten I/O-Karten und das anschließende Aufstecken der Systemkabel auf die neuen Karten. Doch das ist einfacher gesagt als getan. Wie kann nun ein mögliches Konzept aussehen und wie lässt sich ein Retrofit ohne großen Aufwand umsetzen?

Komponententausch erst ab dem Systemstecker

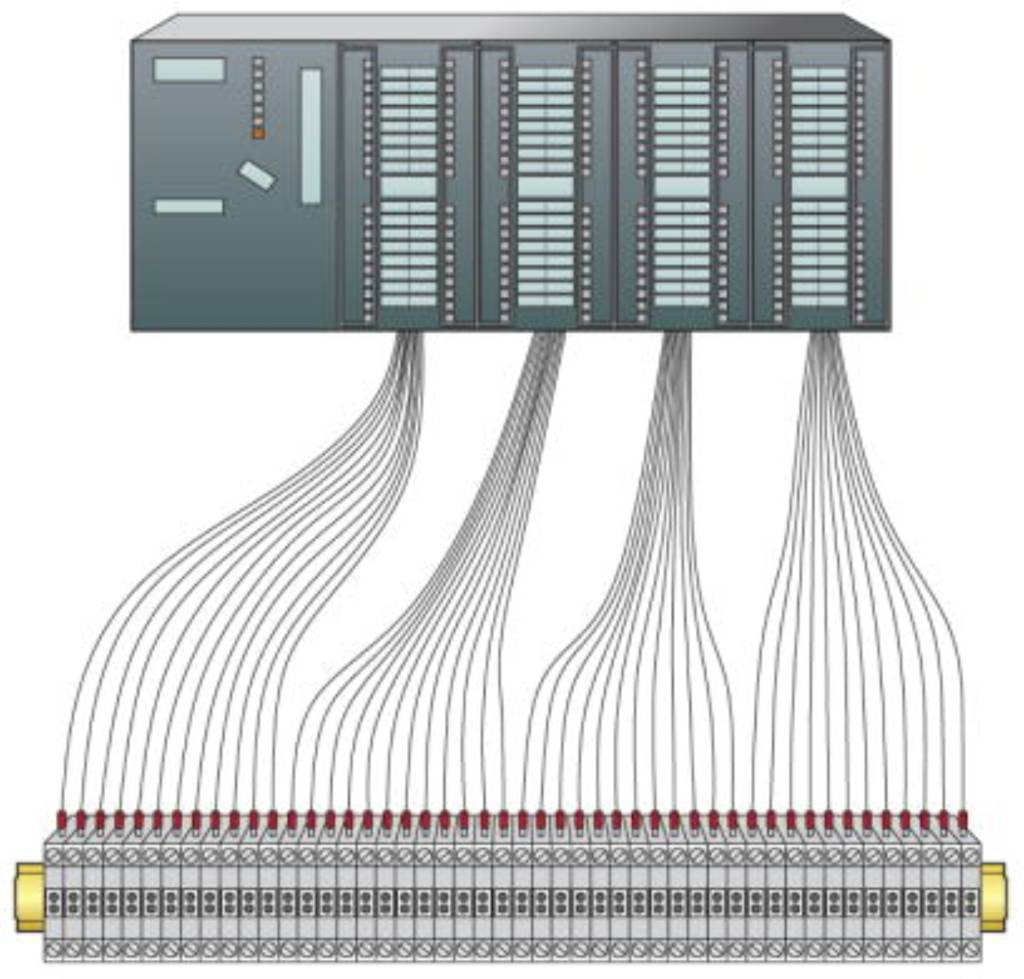

Grundsätzlich gibt es zwei unterschiedliche Installationstypen: Bei der oft genutzten Einzeladerverdrahtung fällt lediglich ein geringer Materialaufwand an. Darüber hinaus sind Entscheidungen nicht statisch, sondern können flexibel vor Ort getroffen werden. Die Nachteile des Verfahrens liegen allerdings auf der Hand: Die Installation erweist sich als zeitaufwendig, und das hohe Fehlerrisiko steht in keinem Verhältnis zum Materialaufwand. Bei der Systemverkabelung setzt der Betreiber auf vorkonfektionierte Systemkabel. Im Verbund mit Übergabemodulen, Frontadapter und Zubehör entsteht so eine Plug&Play-Lösung, die eine fehlerfreie und schnelle Umrüstung sicherstellt. Aufgrund der deutlichen Zeitersparnis gegenüber der Einzeladerverdrahtung rechtfertigen sich die geringfügig höheren Anschaffungskosten. Wegen des modularen Aufbaus der Systemverdrahtung zeigt sich das Upgrade der Anlage als denkbar einfach: Bis zu den Klemmen ändert sich die Feldverkabelung nicht. Der Komponententausch findet erst ab dem Systemstecker statt. Hier wird das vorhandene Systemkabel gelöst und die bisherige Steuerung ausgebaut. Ein neues Systemkabel schafft dann die Verbindung zur Steuerung der nächsten Generation.

Bauteilverfügbarkeit im Blick behalten

Bereits bei der Erstinstallation sollte der Betreiber berücksichtigen, dass künftige Arbeiten an der Leittechnik mit einem geringen Aufwand einhergehen. Doch was bedeutet schon die Ausfallzeit aufgrund einer irgendwann fälligen Modernisierung im Vergleich zur gesamten Lebensdauer der Anlage? Und welchen Unterschied macht es, wenn die Umrüstung ein paar Tage länger dauert. Wer so denkt, hat die potenziell entgangenen Umsätze und Gewinne nicht im Blick. In vielen Fällen erwarten die Betreiber von einem Umbau, dass dieser keinen negativen Einfluss auf den laufenden Geschäftsbetrieb hat. Natürlich lässt sich auch bei einer Direktverdrahtung über einen mechanischen Adapter, der die Schnittstelle der alten I/O-Karte nachahmt, auf die neuen I/O-Karten routen. Die Risiken dieser Vorgehensweise bestehen jedoch insbesondere in der Bauteileverfügbarkeit. Die mechanisch passenden Gegenstücke zu den alten und zumeist abgekündigten Baugruppen sind nämlich nicht unendlich verfügbar. Eine potenzielle Plug&Play-Lösung stößt daher an harte Grenzen. Sofern also die mechanischen Gegenstücke nicht mehr erhältlich sind, bleibt nur die Neuverdrahtung mit entsprechend langwierigen Tests.

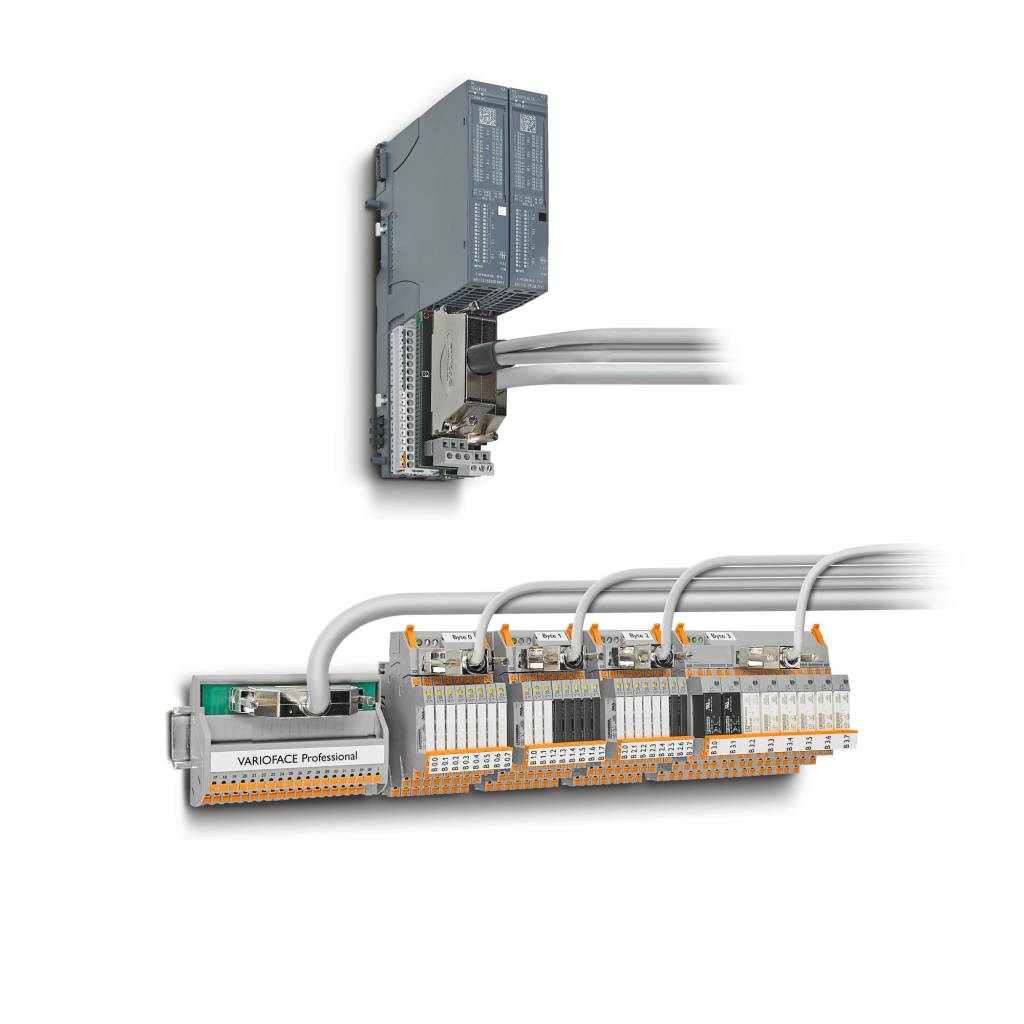

Dreiklang aus Adapter, Systemkabel und Modul

Eine modulare Systemverkabelung, wie sie von Phoenix Contact angeboten wird, setzt sich aus drei Komponenten zusammen. Da wäre zuerst der Frontadapter, der die Signale rangiert, sodass die aufwendige Einzeladerverdrahtung entfällt. Der Adapter wird einfach auf die passende Ein-/Ausgabekarte der Steuerung gesteckt. Den zweiten Baustein bildet ein vorkonfektioniertes Systemkabel, das die Signale von der Steuerung zum Modul rangiert. Die Systemkabel stehen in unterschiedlichen Ausführungen im Hinblick auf ihre Länge, die Anzahl der Pole und die Schirmung zur Verfügung. Als drittes Element übergibt das Modul die Steuer- und Feldsignale an I/O-Karten. Die Module sind ebenfalls in verschiedenen Anschlusstechniken, Baubreiten sowie mit unterschiedlichen Funktionen erhältlich. Die Vorteile des Systemverkabelungskonzepts: fehlerfreie Ausführung, überschaubarer Aufwand, erhebliche Zeitersparnis. Das Hochrüsten von Anlagen auf eine neue Leittechnik-Generation findet nicht nur im industriellen Umfeld statt. Beispielsweise verfügen auch Fähr- und Kreuzfahrtschiffe über eine Leittechnik. In dieser Branche ist der Zeitdruck hoch und die erlaubte Fehlertoleranz liegt bei null. Ohne eine abschließend geprüfte Migration würde das Schiff nicht ablegen, was einen Umsatz- und Gewinnverlust nach sich zieht, ganz zu schweigen vom Unmut der Passagiere mit einhergehendem Reputationsverlust des Betreibers. Hat sich erst einmal ein Fehler in die Verkabelung eingeschlichen, kann die Ursachenforschung und -behebung zu einer unkalkulierbaren Größe werden.