Standardisierung der Elektrokonstruktion

Diese Öffnung nach außen war unter anderem ein treibendes Element für die Standardisierung der Elektrokonstruktions-Software an den verschiedenen, unterschiedlich historisch gewachsenen Standorten, zum Beispiel Erlangen, Bühl und Taicang/China. Diese Standorte – und andere ebenfalls – arbeiten mit der Eplan Plattform, nutzen diese aber auf unterschiedliche Weise. Ziel war und ist es nun, eine weltweit standardisierte Elektrokonstruktion auf Basis von Eplan aufzusetzen. Für diese Aufgabe ist ein Projektteam aus Key Usern verantwortlich. Stefan Vietz, Elektrokonstrukteur am Standort Erlangen: „Wir erarbeiten eine gemeinsame, harmonisierte Infrastruktur auf der Eplan Plattform, die uns zum Beispiel in die Lage versetzt, weltweit zu kollaborieren. So können wir unsere Kapazitäten bestmöglich nutzen und die Flexibilität der Entwicklungsstandorte steigern.“

Normgerechte Vorlagen, Makros mit angereicherten Daten

Bei der Vereinheitlichung orientiert sich das Team an den weltweiten Normen, insbesondere an der EN 81346. Sascha Jäger, Eplan Key User am Standort Bühl: „Wir haben normenkonforme Vorlagen entwickelt, die jeder Kollege – auch in der Fertigung – versteht.“ Grundlegende Informationen wie Betriebsmittelkennzeichnung und Anlage/Ort-Zuordnung sind normiert, das Artikelmanagement ist ebenfalls vereinheitlicht. Und jeder Artikel ist mit allen relevanten Daten auch im ERP-System hinterlegt. Um die Konstruktion zu vereinfachen, hat das Team Artikel inklusive deren Makros erstellt und dabei ein klares Ziel verfolgt: „Jedem Artikel haben wir einen möglichst reichhaltigen Datensatz zugeordnet. Das vereinfacht die Fertigung.“ Dabei gilt der Grundsatz: ‚Wer Daten braucht – welcher Art auch immer – soll sie bekommen.‘ Das geschieht auch vor dem Hintergrund, dass künftig vermehrt externe Kunden Daten zum Beispiel für die Vorabnahme der Anlagen wünschen. Die Standardisierung auf der Artikelebene führt auch dazu, dass die Komponenten mit minimalem Aufwand verschaltet werden können. Und wenn sich ein Kunde z.B. für die Steuerung oder den Elektromotor eines anderen Herstellers entscheidet, ist das kein Problem. Sascha Jäger: „Dann werden die Artikel einfach ausgetauscht und damit alle Daten der neuen Komponenten übernommen.“

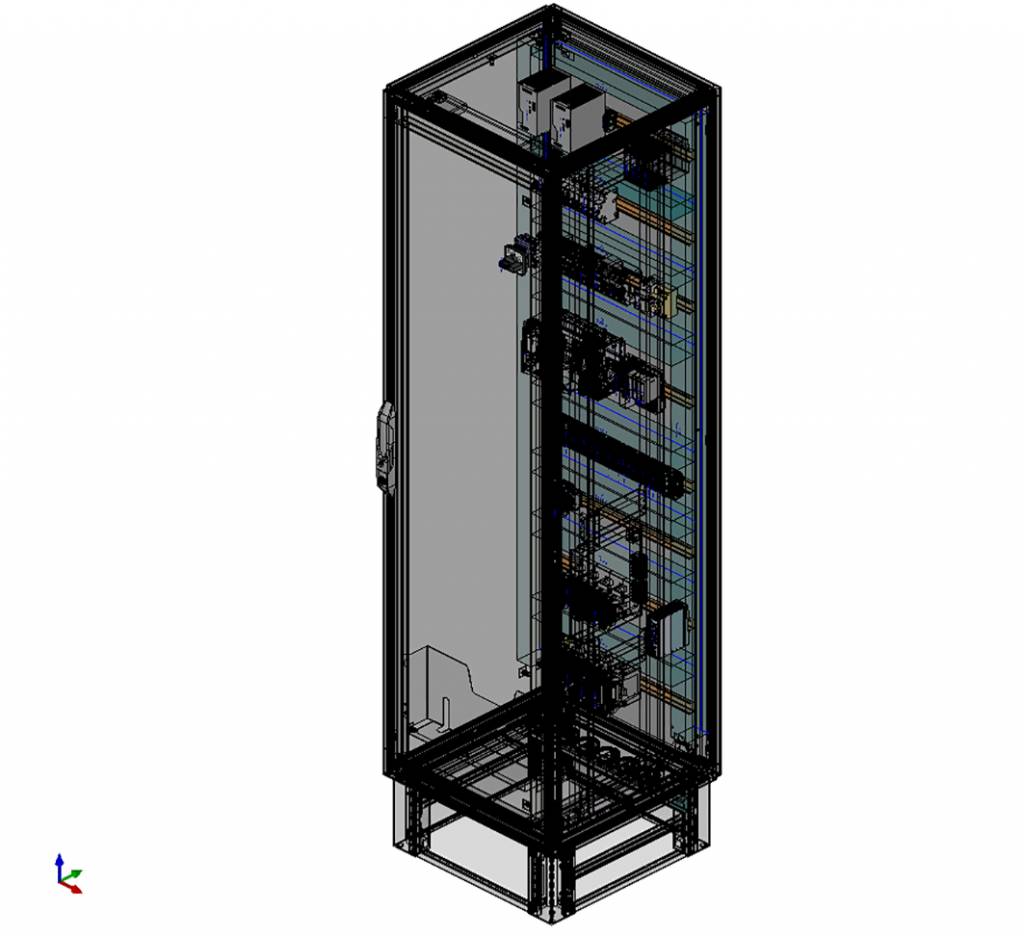

3D-Konstruktion von Schaltschränken wird ausgerollt

In Bühl konstruiert Schaeffler die Schaltschränke der Produktionsanlagen bereits dreidimensional mit Eplan Pro Panel. Künftig wird Pro Panel weltweit genutzt, denn die Vorteile sind offensichtlich. Sascha Jäger gibt ein Beispiel: „Wenn der Konstrukteur einen Frequenzumrichter auf einer Montageplatte montiert, ist automatisch das Bohrbild hinterlegt und die Daten können als DXF-Datei an eine Perforex-Anlage übergeben werden. Das spart Zeit sowohl in der Konstruktion als auch in der Fertigung.“ Datendurchgängigkeit ist also ein Thema – und diese spiegelt sich bei Einsatz von Rittal Schränken nicht nur im Schaltschrankaufbau, sondern auch in der Klimatisierung mit Rittal Therm wider.