Das Unternehmen Peter Merkl in Gilching ist als Lohnfertiger auf anspruchsvolle Dreh- und Frästeile spezialisiert. Kunden finden sich etwa in der Luft- und Raumfahrt, im Motorsport oder in der Medizintechnik. Eine Besonderheit sind kleine Losgrößen. „Theoretisch legen wir schon ab zwei Bauteilen los“, sagt Geschäftsführer Thomas Merkl. Voraussetzung für diese Flexibilität? Eine moderne und flexible Automation der Fertigung.

Cobot in dritter Generation

„Schon seit zwölf Jahren beschäftigen wir uns damit“, fährt Merkl fort. „und haben mittlerweile alle Maschinen automatisiert.“ Dementsprechend laufen verschiedene Bearbeitungszentren über Nacht, obwohl kein Mitarbeiter mehr in der Fertigung ist. Lange Zeit hatte man sich auf automatisches Paletten-Handling fokussiert. Erst vor rund fünf Jahren entschied man sich, parallel auch Roboter einzusetzen.

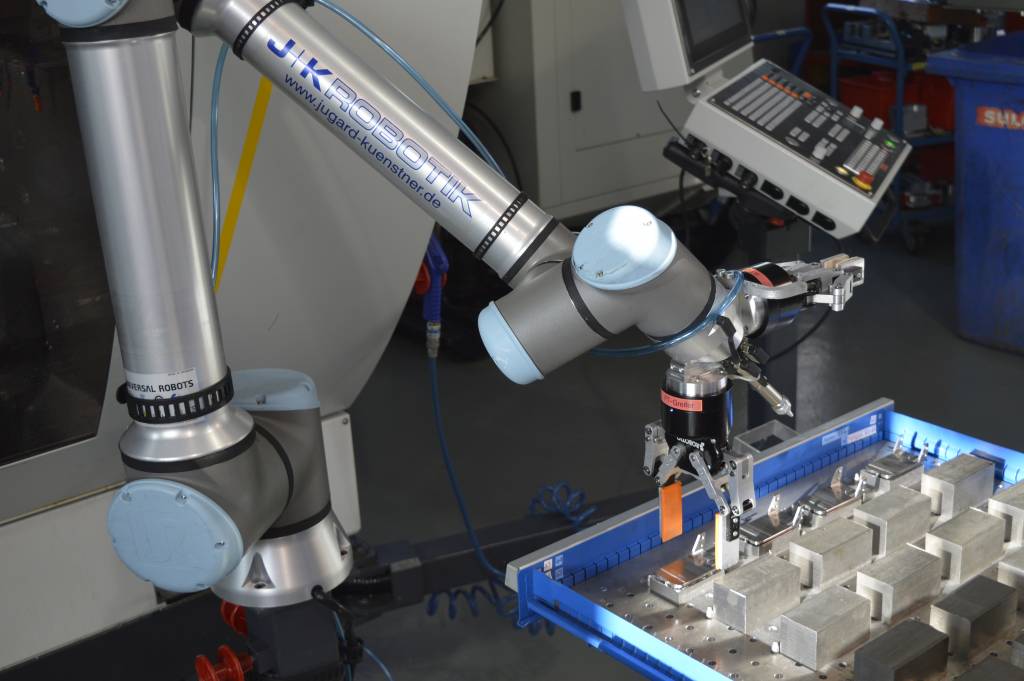

In der Folge ist heute die dritte Generation an Cobot-Lösungen bei Merkl im Einsatz, um die Dreh- und Fräsmaschinen zu be- und entladen. Ein UR10-Leichbauroboter der E-Series von Universal Robots sorgt in der Anwendung nicht nur für die Beschickung der CNC-Maschine, sondern übernimmt auch vor- und nachgelagerte Prozessschritte. Darüber hinaus kann er die Rohteilgeometrie der einzulegenden Bauteile vermessen bzw. deren Position prüfen.

Verbindendes Element

Der Cobot ist jedoch nur ein Teil der Lösung. Ein weiterer essenzieller Bestandteil ist der mobile Schubladenschrank, der dem Roboter als Magazin dient. Die Kinematik wird entweder darauf oder davor positioniert. „Den Schrank können wir über ein Nullpunktspannsystem im Boden genau fixieren und damit die Automation flexibel an unseren Maschinen einsetzen – ohne aufwändiges Teachen“, erklärt Merkl. Alle zentralen Koordinaten und Parameter seien quasi auf Knopfdruck im System abrufbar. „Anfangs haben unsere Roboter noch Paletten beladen, mit denen die Maschine dann beschickt wurde. Jetzt bilden sie das flexible Bindeglied zwischen Magazin und CNC-Maschine.“

Dabei öffnet und schließt der Cobot selbständig die jeweiligen Schubladen, um an neue Werkstücke zu kommen. Bei typischen Bearbeitungszeiten von zehn bis 15 Minuten pro Bauteil, könnte der Roboter theoretisch 24/7 durchlaufen. „Das ist in der Praxis nicht immer so einfach“, fährt Merkl fort, „aber im Prinzip läuft das System jede Nacht.“ Tagsüber liege der Fokus beim Lohnfertiger mehr auf Einzelteilen. „Je nach Bedarf nutzen wir unsere Maschinen manuell oder automatisiert – ohne dass es großer Änderungen im Aufbau bedarf.“

Abtasten der Bauteile

„Früher haben wir stets bestimmte Punkte eingeteacht, die der Roboter anfahren muss, um das jeweilige Werkstück sicher zu greifen“, blickt Merkl zurück. Wenn sich dann aber die Geometrie des Rohteils leicht verändert, der Aluminiumblock z.B. eine Nuance breiter gesägt wird, musste man den kompletten Teach-In-Prozess neu starten. „Mit rund vier Stunden pro Umrüstvorgang war das jedes Mal ein großer Aufwand.“