Der Anlagenbauer IMA Schelling ist mit seinen rund 1.670 Mitarbeitenden und einer Vielzahl an Tochtergesellschaften weltweit tätig. In seiner heutigen Form ist das Unternehmen aber erst im Jahr 2015 aus dem Zusammenschluss der österreichischen Firma Schelling Anlagenbau und der deutschen Firma IMA Klessmann hervorgegangen. Während IMA ein breites Portfolio für das Bekanten, Bohren und Fräsen mitbrachte, war man bei Schelling auf die Plattenaufteilung fokussiert.

Kompetenz für Aluminium

„Ursprünglich lag der Fokus von Schelling Anlagenbau auf der Holzbearbeitung – erst mit Hobel-, Bohr- oder Sägetechnik, später dann mit Maschinen zur Plattenaufteilung“, erklärt Markus Freuis, verantwortlich für die Business Unit Precision bei IMA Schelling. Doch seit den 1980er-Jahren sei das Unternehmen auch eine echte Größe beim Sägen von Aluminium. „Es gab durchaus Zeiten, in denen mehr Maschinen für Aluminium als für Holz verkauft wurden.“ Durch den Zusammenschluss mit IMA hat sich die Wahrnehmung auf dem Markt großteils in Richtung Holzbranche verschoben. „Zu unrecht“, sagt Freuis, „denn die Kompetenz für das Sägen von Aluminium haben wir nach wie vor – und entsprechende Maschinen.“ Darüber hinaus bündelt der Precision-Geschäftsbereich Lösungen für weitere plattenförmige Werkstoffe wie Kunst- und Baustoffe, Composite-Materialien oder Leiterplatten.

Egal, welcher Werkstoff zu sägen ist, seit der Gründung im Jahr 1917 lautet beim Anlagenbauer die Devise: Von der Entwicklung bis zur Montage – Made in Austria. „Unsere Maschinen sind darauf ausgelegt, 20 Jahre im Dreischichtbetrieb zu laufen“, bekräftigt Produktmanager Dieter Zucalli. Dieser Qualitätsanspruch gelte besonders für die Aluminiumsägen, die Platten bis 250mm Dicke aufteilen. „Denn im Gegensatz zu Holz ist dafür die Antriebstechnik leistungsstärker, der Maschinentisch robuster und die Steuerung des Sägeblatts anspruchsvoller.“ In der Funktionsweise seien alle Maschinen aber prinzipiell ähnlich.

Maschine samt Automatisierung

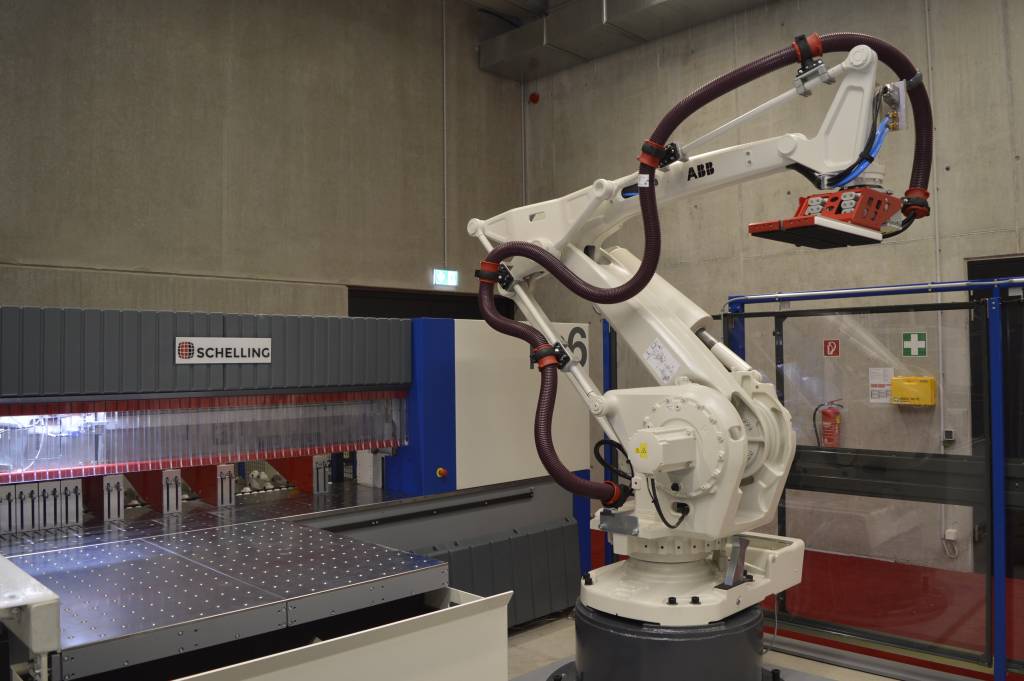

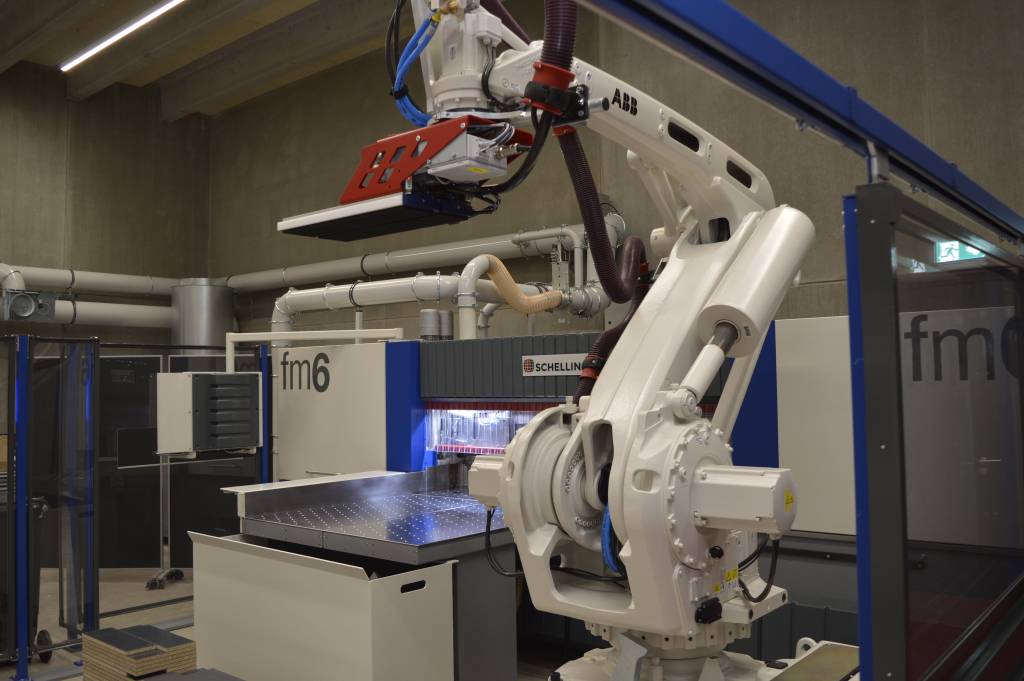

Bei IMA Schelling geht es nicht nur um die Säge selbst. Auf Wunsch kümmert man sich auch um die passende Peripherie – inklusive Zuführung und Automation. Dieses Angebot kommt gut an: „Etwa 70 Prozent der Maschinen aus Schwarzach werden samt Beschickung ausgeliefert“, sagt Freuis. Das Spektrum reicht von der einfachen Rollenbahn, über Flächenlager und Shuttle-Systeme bis hin zu Linearportalen oder Knicharmrobotern. „Der Trend geht ganz klar zur Robotik und Automation“, verrät der Manager. Denn wird eine Säge für Aluminiumplatten manuell beladen, geht in der Regel viel Zeit beim Beschicken und beim Abstapeln der Werkstücke verloren. „Die Säge selbst läuft dann oft nur 25 Prozent der Zeit“, betont Zucalli. Wird der Prozess hingegen per Knickarmroboter automatisiert, sind deutlich höhere Laufzeiten zu erzielen. „Selbst eine Verdopplung auf 50 Prozent ist dann nicht ungewöhnlich.“

Der Invest in die Automation lohnt sich besonders, wenn eine Maschine durchgehend im Einsatz ist und viele verschiedene Aufträge abarbeitet. Dann erlaubt der Roboter eine deutlich höhere Flexibilität als konventionelle Zuführsysteme und kann ganz unterschiedliche Teile handhaben. „Egal ob die Werkstücke 50×50 oder 2.000×1.000mm messen, bei unseren Lösungen passt sich der Roboter dem Maschinenprogramm an“, erklärt Freuis. Dafür sorgt das hauseigene Softwaresystem IPC.Net, das als übergeordnetes Leitsystem zwischen Säge und Kommissionierbereich fungiert. Einbinden lässt sich so auch die dynamische Versorgung des Roboters an einen Resteturm mit Schubladen, ein Hochregallager oder über einfache Rollenbahnsysteme.

Proof of Concept im Showroom

Die im Showroom des Anlagenbauers präsentierte Anlage führt Kunden und Interessenten vor Augen, wie das Gesamtanlagenkonzept funktioniert. Der dort eingesetzte ABB-Roboter vom Typ IRB660 hat eine Traglast von 180kg. Nach der Zufuhr des Rohmaterials in die Zelle nimmt er die Platten auf und legt sie in die Maschine ein. Daraufhin übernimmt die Säge den Zuschnitt und weist den Roboter bzgl. der verschiedenen Schnittebenen an. Sprich: Der Roboter parkt die bereits längs geschnittenen Plattenteile zwischen, um sie dann für den Querschnitt der Säge wieder zuzuführen. Die Steuerungssoftware passt Werkzeugparameter und das Setting der Maschine auf jeden Auftrag und die jeweiligen Materialeigenschaften an. Fertige Werkstücke werden anschließend auf programmierte Positionen abgestapelt – übereinander oder nebeneinander – genau so, wie es der Kunde braucht. Ebenso Restformate zur späteren Weiterverwendung. Schnittabfälle werden je nach Legierung sortiert und in separaten Containern für das spätere Recycling gesammelt. Auf diese Weise lassen sich sowohl Großserien als auch kleine Stückzahlen realisieren. Die Automation steigert die Effizienz und verkürzt die Bearbeitungszeiten. Zeit- und kraftaufwändige Abläufe – heben, drehen, stapeln – erledigt der Roboter schnell und zuverlässig. Bei Zuschnitten, die sich manuell besser herstellen lassen, überlässt der Roboter einem Werker die Säge. Auch bei kurzfristigen Einzelaufträgen ist auf diese Weise Flexibilität gewährleistet.