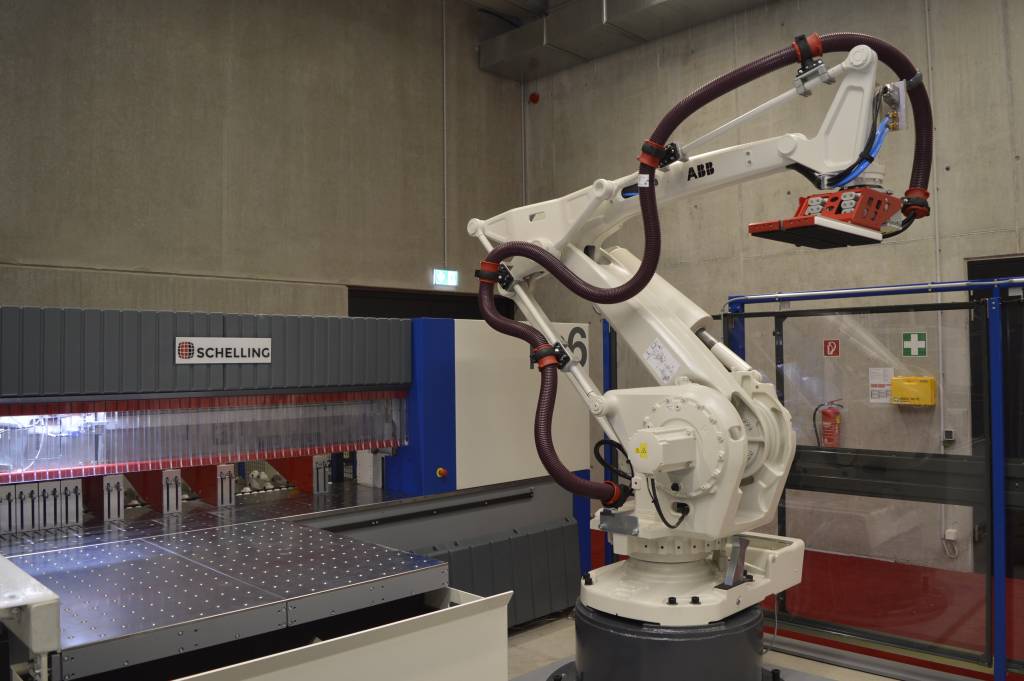

Für Anwender, die bereits eine Plattenaufteilsäge haben, bietet IMA Schelling an, eine Automatisierung als Nachrüstlösung passend abgestimmt zu konfigurieren und installieren. Bei der Neueinrichtung einer Sägelinie bietet die Automation per Roboter eine sehr flexible Lösung. Geht es aber über gewisse Gewichte und Formatgrößen hinaus, bietet sich die Ausrüstung der Anlage mit dem Automatic Manipulation Device (AMD) an. Hierbei übernimmt ein Linearroboter das automatisierte Material-Handling – sogar von Vollformatplatten bis 2.600kg Gewicht. Er dreht zugeführte Platten vollautomatisch auf einer großen Luftkissen-Manipulier-Fläche. Auf das Anheben des Materials wird, im Gegensatz zur Automation per Sechachsroboter, aber verzichtet.

Weg in die Zukunft

Die Säge/Roboter-Lösung von IMA Schelling ist nicht nur für Unternehmen ausgelegt, die Aluminium verarbeiten. „Besonders spannend sind solche Anlagen für Händler, da sich bei ihnen der Schnittplan andauernd ändert“, hebt Produktmanager Zucalli hervor. „Bei zunehmenden Wettbewerbsdruck bietet die Automatisierung eine gute Möglichkeit, um die Marge stabil zu halten.“ Denn der Return of Invest des Roboters sei durch die steigende Auslastung der Anlage oder mannlose Zusatzschichten in der Regel schnell erreichbar. „Wir sehen, dass das der richtige Weg in die Zukunft ist und wollen unsere Kunden schon heute davon überzeugen – also bevor es der komplette Markt in ein paar Jahren begriffen hat.“

Das modulare, datenbankgestützte Prozesskontrollsystem IPC.Net visualisiert alle im Verbund stehenden Maschinen einer Fertigungszelle. Die Software integriert sowohl Lösungen von IMA Schelling als auch Maschinen bzw. Montagesysteme von Partnern in die Gesamtanlage. IPC.Net sorgt dabei auch für eine möglichst einfache Bedienung. Alle Maschinen und ihre Zustände werden übersichtlich, positions- und lagegetreu visualisiert. Die Bearbeitungsprogramme jeder Station sind gut zu erkennen, die Teileverfolgung ist einfach möglich. Dieser Überblick wird kombiniert mit einem durchgängigen Meldungs- und Informationssystem. Darüber hinaus weiß das System zu jeder Zeit, wo sich welches Bauteil in der Anlage befindet und wie sein Fertigungsfortschritt ist. IPC.Net fungiert also als lenkender Teil der Maschinensteuerung sowie als übergeordnete Prozesssteuerung, die alle Zellen einer Produktion synchronisiert und deren Daten austauscht. In Serienanlagen verwaltet die Software die Aufträge und übernimmt zudem die Funktion eines Leitrechners. Insgesamt lassen sich mit IPC.Net die Kommunikation zwischen den Systemen reduzieren, die Systembelastungen senken und Reaktionszeiten verbessern.