Möglichkeiten der CO2-Einsparungen

Um bereits im Entwicklungsprozess CO2-Emissionen zu vermeiden – bspw. durch eine unnötige Muster- und Prototypenvielfalt – setzen die Arnold-Entwickler digitale Prognosetools wie FEM-Analysen und eigenentwickelte Prognoseprogramme ein. Damit wird die Vielzahl an möglichen Varianten deutlich reduziert, was Zeit, Geld und CO2 spart. Der größte Einspareffekt ergibt sich aber durch die Nutzung von Verbindungs- und Kaltumformtechnik. Gemeinsam mit dem Kunden analysiert das Unternehmen Möglichkeiten zum Wechsel der Produktionstechnologie von Teilen, also ob Teile, die derzeit noch spanabhebend hergestellt werden, als Kaltumformteilen kosteneffizienter gefertigt werden können. Ebenso kann geprüft werden, ob vorhandene Gewindeschrauben durch gewindeformende Schrauben ersetzt werden können – und dabei auf Gewindeschneidautomaten und ihre Emissionen komplett verzichtet werden kann. Eine weitere Option ist, durch den Einsatz innovativer Verbindungselemente ein Downsizing durchzuführen und somit bspw. eine M5- durch eine M4-Schraube zu ersetzen. Und nicht zuletzt tragen Verbindungssysteme zur Gewichtsreduzierung bei.

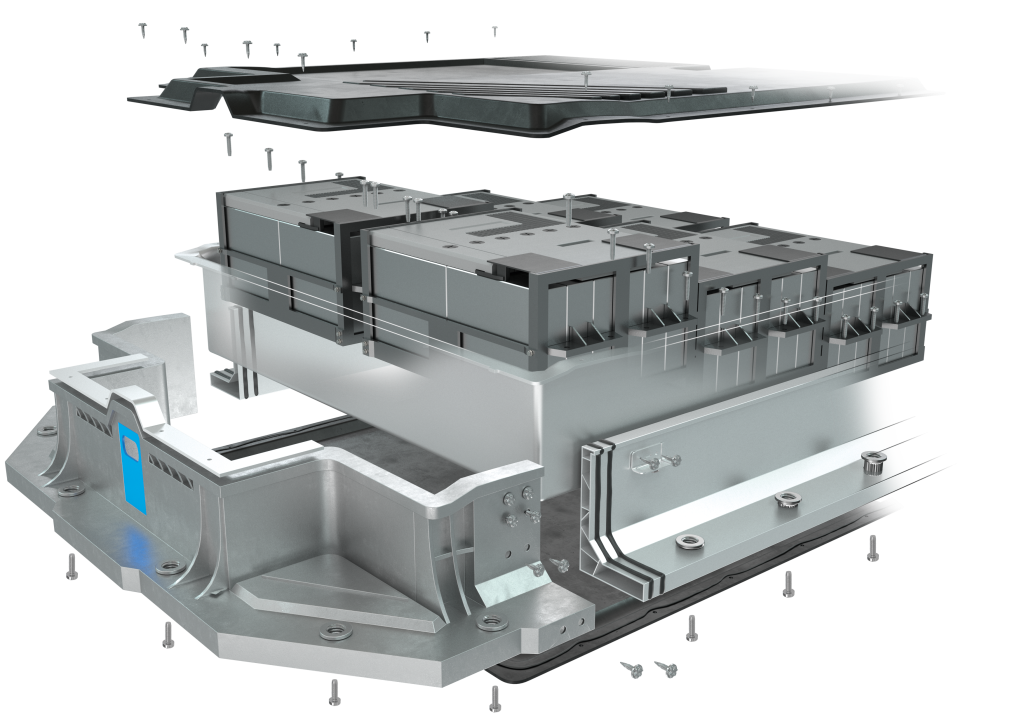

Wechsel der Produktionstechnologie

Dass der ACO2-Save-Ansatz funktioniert, belegt ein Beispiel: Eine in einem Kundenbauteil eingesetzte Sonderschraube aus Aluminium sollte kostentechnisch und hinsichtlich ihrer CO2-Emissionen überarbeitet werden. Als Alternative wurde eine Conform-Next-Schraube entwickelt. Sie eignet sich aufgrund der konstruktiven Auslegung für den Einsatz bei größeren Durchmessern, längeren Bauteilen, komplexeren Geometrien und bei höheren Gewichten bzw. für schwerere Bauteile. Das bisher eingesetzte Teil hatte ein Volumen von 8.733mm³ und ein Gewicht von 23,58g pro Stück und wurde traditionell spanabhebend hergestellt. Zur Produktion wurde dazu ein Drehteilrohling verwendet, der ein Ausgangsvolumen von 25.630mm³ und 69,2g pro Stück hatte. Durch eine ACO2-Save-Analyse konnte Arnold das Teil auf ein Umformteil der Produktreihe Conform Next umstellen. Nach der Optimierung hat der Umformrohling gerade noch ein Volumen von 9.135mm³ und 24.82g pro Stück. Durch den Umformprozess ist ein geringerer Material-Input notwendig, da kaum Abfall beim Produktionsprozess entsteht.

Kosteneinsparung

Neben der Kostenoptimierung, die durch den geringeren Materialeinsatz bei Kaltumformverfahren entsteht, hat das auch einen Einfluss auf den Product Carbon Footpring der Sonderschraube. Durch die Reduzierung des Einsatzgewichts, den geringeren Ausschuss und die somit effizientere Fertigung konnten alle CO2-Emissionen, die durch diese Schraube bei der Produktion entstehen, um 45% reduziert werden. Das Beispiel verdeutlicht: Durch die ACO2-Save-Initiative können Potenziale im Bereich des Product Carbon Footprint gehoben werden.