Schnelle Reaktion auf sich dynamisch ändernde Rahmenbedingungen wird auch in kleinen und mittleren Fertigungsbetrieben unverzichtbar. – Bild: Smartblick

Mit dem Modul Teilezähler läutet Smartblick eine neue Phase in seiner Produktentwicklung ein – die automatische Analyse von Produktionsprozessen nebst Optimierungsvorschlag. – Bild: Smartblick

Starkes Stück: Die Rechenpower der Smartboxen reicht aus, um die KI-Algorithmen für die Analyse- und Vorhersagefunktion vor Ort laufen zu lassen. – Bild: Smartblick

Smartblick hat es sich zu Ziel gesetzt die digitalen Möglichkeiten von Industrie 4.0 auch für kleine und mittlere Fertigungsbetriebe bereitzustellen. Die Sensoren des Smartblick-Systems nehmen die Maschinendaten, wie Spindeldrehzahlen und Stromamplituden auf und leiten diese ‚Rohdaten‘ an ein Gateway – die Smartbox – weiter. Dort werden die Daten digitalisiert und via Internet an die Server des Unternehmens weitergeleitet. Parameter der CNC-Maschinen, wie die aktuelle Drehzahl und der Leistungsbedarf der Spindel, werden dann als digitale Kennzahlen auf beliebige webfähige Endgeräte übertragen und von der Smartblick-Software anschaulich aufbereitet. Die Installation der Sensorik ist in weniger als 20 Minuten erledigt und auf dem Dashboard sind dann schon erste valide Maschinendaten zu sehen.

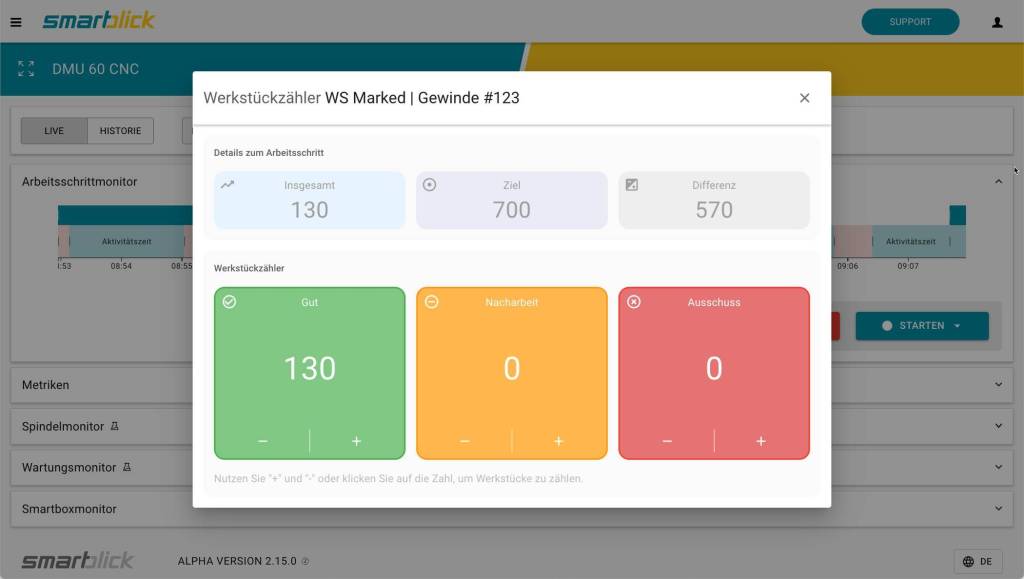

Die schnelle und unkomplizierte Bereitstellung von Maschinendaten und ihre Visualisierung sei nur der Auftakt für ein spannendes Konzert an digitalen, KI-gestützten Tools, das jetzt laut des Unternehmens folgen soll. Olga Ebers, Leiterin für die Entwicklung der Datenanalyse-Software bei Smartblick, erklärt: „Unser eigentliches Ziel war schon immer, dass der Anwender aus den Daten schnell Rückschlüsse auf seine Prozesse an den Maschinen und seine Fertigung als Ganzes ziehen kann. Dafür wollen wir ihm die passenden Werkzeuge an die Hand geben und gehen dabei schrittweise vor – Modul für Modul.“ Ein solches Modul ist z.B. der Teilezähler, eine Funktion, „die schon von unseren Referenzkunden erwartet wird“, so Hübscher. Dieses Software-Modul analysiert aus den Live-Daten der Werkzeugmaschine den Fertigungsprozess.

Dabei werden ausgesuchte, sich wiederholende Muster bei der Teilefertigung auf der Maschine, sogenannte Referenzprozesse, mit KI-Methoden untersucht und auf Abweichungen verglichen. Zur Auswertung hinzugenommen werden Prozessdaten, die die Mitarbeiter auf Tablets an den Maschinen zusätzlich manuell eintragen können. Damit können Rückschlüsse auf die Qualität der Prozesse möglich und Störungsgründe aufgezeigt werden. Das können z.B. unautorisierte Eingriffe des Bedieners sein: Hat er z.B. die Drehzahl verändert, wurde ein Arbeitsschritt übersprungen oder kam ein zu arg verschlissenes Werkzeug zum Einsatz?

Der Teilezähler ist seit wenigen Wochen bei den ersten Kunden verfügbar. Danach sollen Module folgen, die anhand der Analyse von Maschinen- und Prozessdaten Vorhersagen über die Produktivität einer Maschine und der gesamten Fertigung machen und automatisch Vorschläge zur Prozessverbesserung generieren. Hübscher dazu: „Wir wollen mit unseren Tools kleinen und mittleren Serienfertigern erschwingliche Werkzeuge an die Hand geben, die ihnen Business-Intelligence-Analysen erlauben – genauso wie es bei Großunternehmen heute schon gemacht wird.“