Weniger unproduktive Zeiten

Läuft eine Maschine weiter, obwohl sie nichts produziert, verbraucht sie weiter Energie – und unterliegt womöglich sogar unnötigem Verschleiß. Das vollständige Abschalten und Neustarten erfordert ebenfalls Zeit und Energie, insbesondere bei diffizileren Prozessen im Zuge des Wiederhochfahrens. Der nächste Schritt für ein optimiertes Energiemanagement wäre demnach die Optimierung der unproduktiven Zeiten und Vorgänge. Bei den Maschinen sind das alle Verbraucher, die etwa mit Strom, Gas, Wasser und Druckluft zu tun haben. Aber was ist mit den Informationen von Auftragssystem, Schichten und Kapazitäten, geplanter Wartung, Pausen oder Umrüstzeiten? Auch solche Faktoren ließen sich in Bezug auf das Energiemanagement berücksichtigen. Das Ziel muss demnach sein, bei einer Maschine ohne aktiven Produktionsvorgang die Energie teilweise oder ganz zu drosseln. Das kann über Leistung, Druckluft, Temperatur, Verbrauch und so weiter geschehen – per Senkung, Abschaltung oder Neustart, sofern letzteres möglich und sinnvoll ist. Zu beachten sind dabei der energetische und zeitliche Aufwand zur Rückführung in den ursprünglichen operativen Betriebszustand. Um das zu ermitteln, gilt es sowohl die Produktionslinie im Prozess zu analysieren als auch die Produktionsdaten im Blick zu haben. Relevant sind dabei die jeweiligen Aufträge, Schichten, Kapazitäten sowie geplante und ungeplante Stillstände.

Ganze Linien betrachten

Um einen Prozess auszuwerten und komplett zu erfassen, werden Digitaklwerkzeuge gefordert sein. Cloud-Lösungen bieten dabei den Effekt, Daten zentral aus verschiedenen Systemen und Anlagen zusammenführen und auswerten zu können.

Initial zu beachtende Fragestellungen sind hierbei: Wann ist ein geplanter Stopp der Produktion vorgesehen, und welche Maschinen und Systeme sind betroffen? Wo werden aktuell die meisten Ressourcen verbraucht? Welche Auswirkung hätte ein vollständiges Abschalten? Eine maschinengenaue Ermittlung des Energie- oder gesamten Ressourcenverbrauchs ist zwar möglich, erhöht jedoch häufig die Komplexität und den Wartungsaufwand für das Gesamtsystem. Daher könnten Verantwortliche eher den Energieverbrauch pro Produktionslinie in den Blick nehmen.

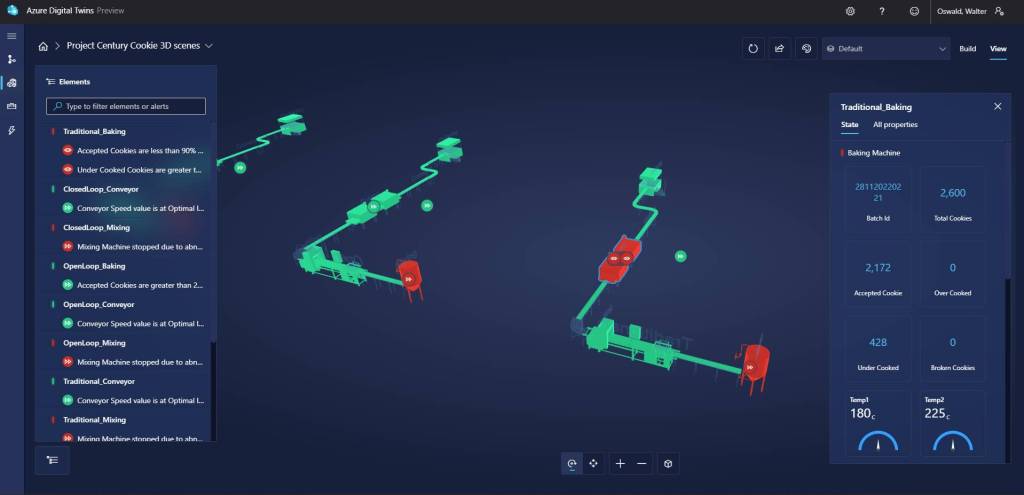

Digital Twins einsetzen

Wollen Unternehmen in diesem Handlungsfeld starten, können sie zunächst davon ausgehen, dass der Zeitfaktor von Start, Stopp und Bereitschaftslauf die zu ermittelnden Stellgrößen für den Energieverbrauch sind. Denn er fällt in allen Produktionseinheiten an. Hierbei lässt sich kontinuierlich berechnen, welche Geräte abgeschaltet oder in Niedriglauf gesetzt werden können. In einer digitalisierten Produktion könnten sich Betriebszustände laufender Maschinen und anderer Geräte an den Produktionslinien sensorgestützt ermitteln lassen. Im Anschluss würden diese per Maschinenprogramm, Scada- oder Produktionssystem, MES oder ähnliche Anwendungen ausgewertet. Dabei gilt es, den Status des jeweiligen Produktionsschritts zu berücksichtigen, ebenso Informationen zu Up-/Down-Stream-Abhängigkeiten und einen möglichen Neustart samt Auswirkungen. Nach dieser Berechnung können Unternehmen die Stillstände ermitteln und diese Daten in einem Digital Twin einspielen. Die visuell aufbereitete Nutzung der Ergebnisse im digitalen Zwilling ist der finale Schritt dieses Prozesses, um gleichermaßen einen Überblick zu erhalten sowie datenbasierte energetische Maßnahmen ableiten zu können.