Instandhaltungsstrategien

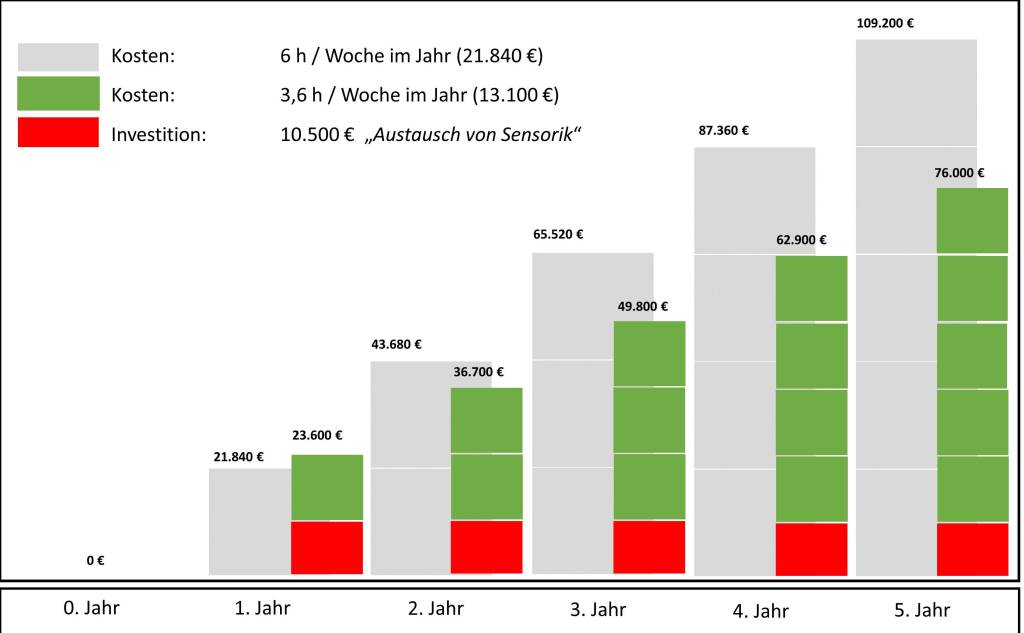

Die präventive Instandhaltung befasst sich mit dem Austauschen von Sensorik, bevor diese das Ende ihres Lebenszyklus erreicht hat. Das Ziel dieser Strategie ist es ungeplante Produktionsausfälle zu vermeiden. Nachteil dieser Strategie ist der hohe Materialkostenaufwand da Sensorik ausgetaucht wird die potentiell noch mehrere Jahre funktionsfähig ist.

Die reaktive Instandhaltung beschreibt den Austausch von Sensorik nach Ende des Lebenszyklus. Der Austausch findet erst statt, wenn die Sensorik ausgefallen ist. Das Ziel dieser Strategie ist es, die verfügbaren Ressourcen (Personal, Hardware) gezielt dort einsetzen zu können, wo diese gerade benötigt werden. Die reaktive Instandhaltung erfordert ein hohes Maß an Flexibilität in der Personaleinsatzplanung und birgt das Risiko ungeplanter Maschinenstillstandszeiten.

Die Zustandsorientierte Instandhaltung ist eine Kombination aus der reaktiven und präventiven Strategie.

Priorisierung des Maschinenparks zur Festlegung der Instandhaltungsstrategie

Entscheidet sich das Instandhaltungsmanagement für den zustandsorientierte Instandhaltungsansatz, muss zunächst das Verhältnis von reaktiver und präventiver Instandhaltung geklärt werden. Dazu werden die beiden folgenden Fragen beantwortet.

- In welcher Weise priorisiere ich den Maschinenpark?

- In welcher Weise priorisiere ich die Sensorik in der jeweiligen Maschine?

Der Maschinenpark mit entsprechender Sensorik wird auf Produktebene priorisiert. Dies kann als kaskadierter Aufbau verstanden werden. Die äußere Kaskade beschreibt das zu fertigende Endprodukt. Die mittlere Kaskade priorisiert die für die Herstellung des Produktes notwendigen Maschinen, während die innerste Kaskade die Sensorik auf Maschinenebene priorisiert.

Zur Festlegung der Prioritäten werden die folgenden Eigenschaften berücksichtigt.

- Die vom Produzenten vorgegebene Maschinenverfügbarkeit (als Prioritätslevel 1-4 angenommen)¹

- Die durch die Methodik entwickelte Priorität (als Prioritätsgruppe A-D angenommen)²

- Quantifizierung von qualifizierenden Fragen hinsichtlich des Produktes und der Qualität

- Ermittlung der Kennzahlen ‚Stand der Technik‘ und ‚Komplexität der Maschine‘

- Ermittlung der Dauer der geplanten Instandhaltung/Maschine

Die Produkt – und Maschinendefinition wird durch den Produzenten durchgeführt. In diesem Schritt wird festgehalten, welches Produkt welche Maschine zur Herstellung benötigt. Zu diesem Zeitpunkt ist die Reihenfolge beliebig.

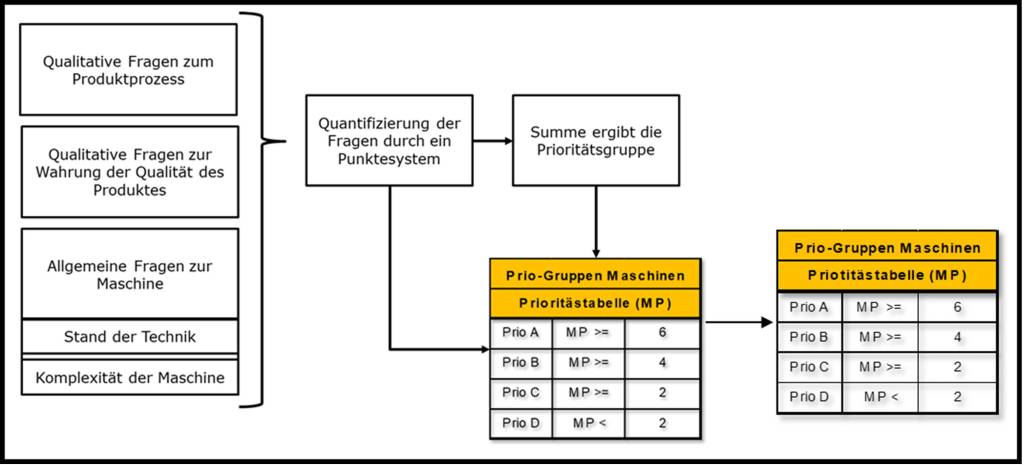

Die eigentliche Maschinenpriorisierung findet durch die Bepunktung (MP = Maschinen-Punkte) von definierten Fragen statt. Die Summe dieser ermittelten Punkte ergibt die Prioritätsgruppe A-D für die ausgewählte Maschine.

Neben den definierten Fragen, werden zwei Kennzahlen eingeführt und ebenfalls bepunktet:

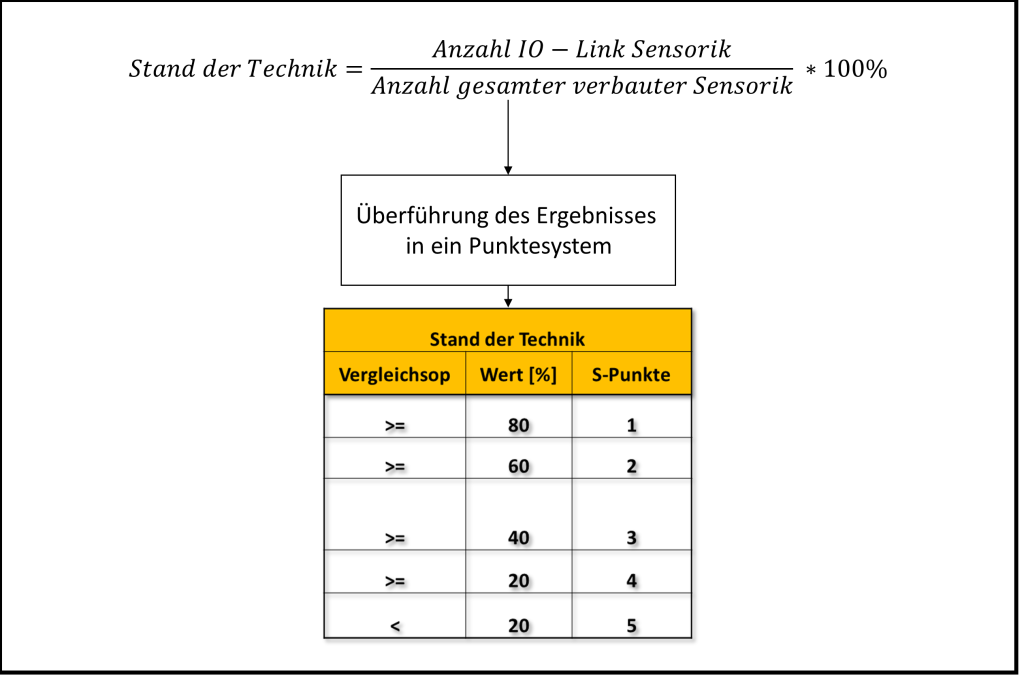

- Stand der Technik beschreibt das Verhältnis der verbauten IO-Link Sensorik zur gesamten verbauten Sensorik in Prozent. Diese Kennzahl repräsentiert die Anzahl an verfügbaren Daten für eine Maschine und somit auch die Datengrundlage. Je höher der Stand der Technik ist, desto geringer ist die Zeit von Instandhaltungseinsätzen an der Maschine selbst. Die präventive Instandhaltung kann zu großen Teilen durch im Hintergrund automatisierte Prozesse ablaufen, welche Rückmeldung geben, wenn einer der Sensoren außerhalb von Warn – oder/und Eingriffsgrenzen liegt.

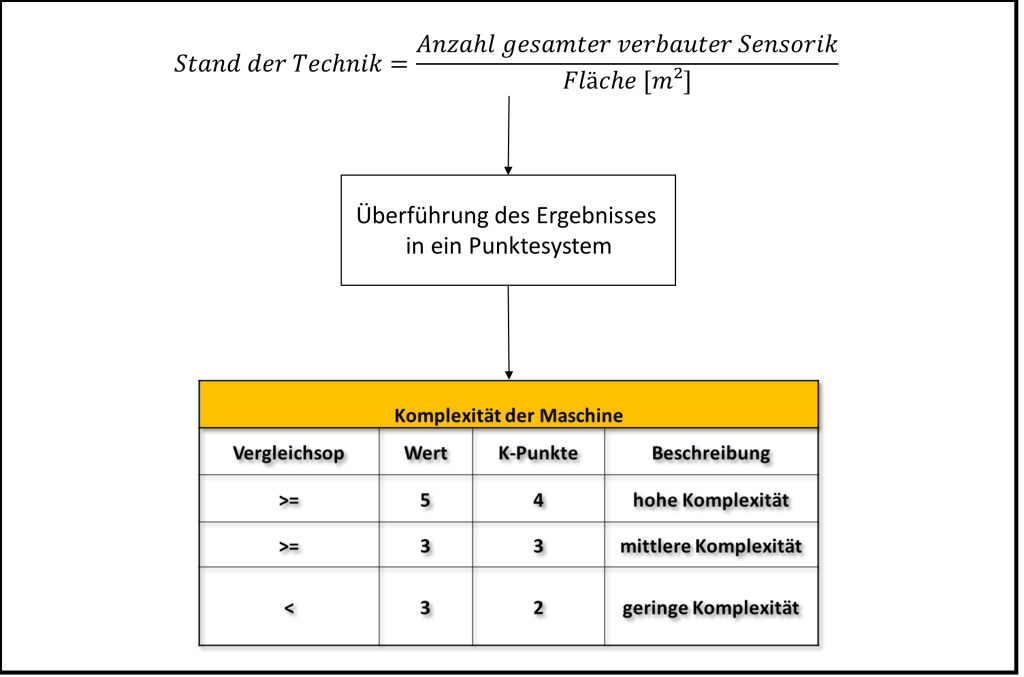

- Komplexität der Maschine beschreibt das Verhältnis der verbauten Sensorik bezogen auf die projizierte Maschinenfläche. Die betrachtete Komplexität bezieht sich ausschließlich auf die verbaute Hardware und ist ein Indiz für die potentiell benötigte Zeit eines Instandhaltungseinsatzes auf dem Shopfloor. Komplexitäten hinsichtlich der Steuerung werden an dieser Stelle nicht betrachtet, da in der Regel hier koordinierte übergeordnete Projekte stehen und diese somit nicht in den ‚alltäglichen‘ Einsatzgebiet des Instandhalters liegen.

Anhand der definierten Prioritätsgruppe, dem durch den Produzenten vorgegebenen Prioritätslevel und der geplanten Produktionszeit, kann eine Instandhaltungsdauer für präventive Maßnahmen errechnet werden.

Generell gilt, je höher der ‚Stand der Technik‘ einer Maschine ist und je geringer die ‚Komplexität der Maschine‘ ist, desto weniger vorbeugende Instandhaltungsdauer muss geplant werden, da die Datengrundlage der Maschine aussagekräftig genug ist, um zielgerichtetere Maßnahmen an der Sensorik vorzunehmen. Ziel ist es die Instandhaltungsdauer an der Maschine selbst bei mindestens gleichbleibender Anlagenverfügbarkeit zu reduzieren. Somit werden die Kosten für ungeplante und geplante Einsätze und Maschinenstillstandszeiten reduziert.

Priorisierung der Sensorik innerhalb einer Maschine

Die Priorisierung der Sensorik (innere Kaskade) basiert auf dem gleichen Prinzip. Die quantitative Betrachtung von qualifizierenden Fragen hinsichtlich der Sensorik-Eigenschaften bezogen auf das zu fertigende Produkt, werden in ein Punktesystem überführt. Der wesentliche Unterschied ist, dass die Priorisierung ausschließlich nach der ermittelten Gruppe erfolgt, da es in der Regel keine Vorgaben seitens des Produzenten für einzelne Sensorik gibt.