In der EU muss jeder Kühlschrank am Ende des Fertigungsprozesses eine Dichtheitsprüfung bestehen – dazu sind die Hersteller gesetzlich verpflichtet. Um die Dichtheitsprüfungen effizient in ihre Produktion zu integrieren, suchen immer mehr Kühlschrankbauer daher eine automatisierte Lösung. Die Anforderungen an die Dichtheitsprüfung von Kühlschränken sind allerdings sehr hoch, denn es gilt zu verhindern, dass das klimaschädliche Kältemittel in die Umgebung entweicht. Außerdem führt der Kältemittelverlust zu einer schlechteren Kühlleistung sowie zu einem erhöhten Energiebedarf. Die Schwachstellen an den Kühlmittelleitungen sind die Lötstellen an der Kühlschrankrückseite, dort, wo die frei zugänglichen Leitungen des Kältemittelkreislaufs verlaufen. Diese sind aufgrund der baulichen Gegebenheiten für einen Roboterarm nur schwer zugänglich. Wegen der Fertigungstoleranzen von ±1cm in alle Richtungen bei der Montage der Kühlmittelleitungen variiert die Lage der Lötstellen von Gerät zu Gerät, was die Lokalisierung mit einem herkömmlichen CAD-Daten-basierten 3D-Bildverarbeitungssystem unmöglich macht.

Lötstelle genau anfahren

Um die sehr kleinen Leckagen an den teils nur zwei Millimeter dünnen Leitungen zu detektieren, wird ein Schnüffelecksuchgerät verwendet. Dieses saugt mit einer speziell für die Automatisierung entwickelten Schnüffelspitze austretendes Kältemittel an, um etwaige Leckagen sicher zu erfassen. Es ist daher notwendig, dass der Roboterarm die Lötstelle so genau wie möglich trifft, um sie mit der Schnüffelspitze zu umschließen. Hier kommt das 3D-Bildverarbeitungssystem ins Spiel: es ermittelt die exakte Position der Lötstelle, indem es die einzelnen Punkte auf der Oberfläche der Kühlmittelleitungen innerhalb der erzeugten 3D-Punktewolke in Echtzeit visuell erfasst. Das 3D-System speichert die einzelnen Koordinaten und führt den Roboterarm mit der Schnüffelspitze nacheinander an die einzelnen Prüfstellen.

Dynamische Roboterführung in Echtzeit

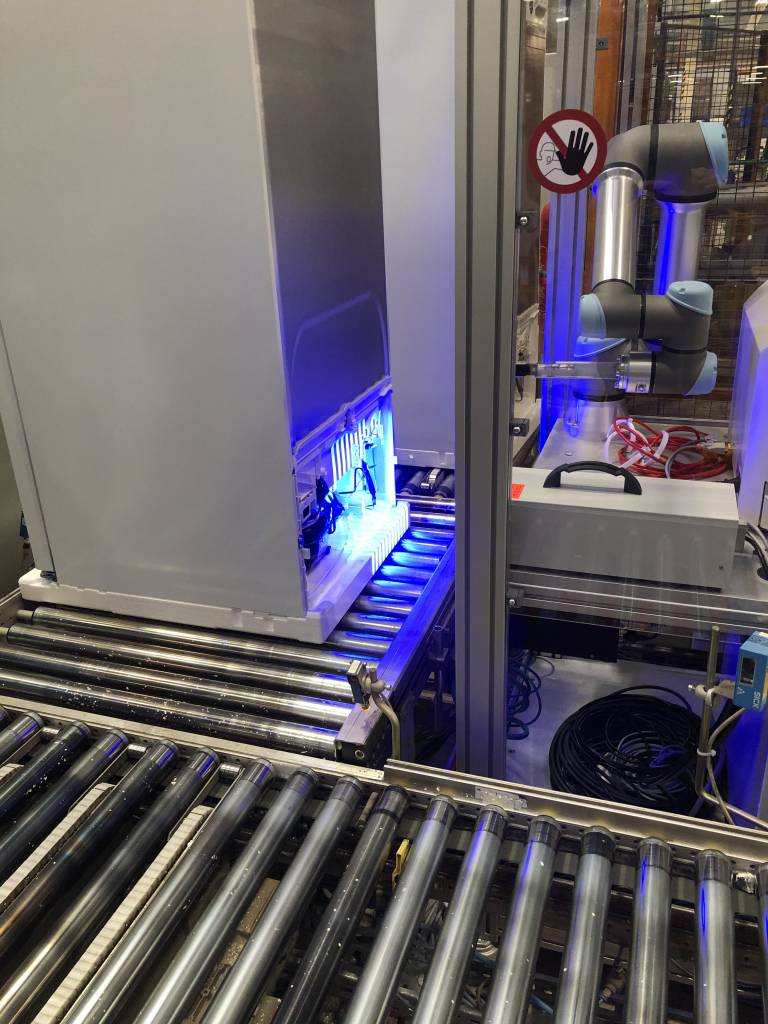

Die speziell für diese Anwendung entwickelte Software arbeitet zudem mit einer kollisionsüberwachten Roboterführung, die verhindert, dass es zu Kollisionen mit der Schnüffelspitze kommt. Die größte Herausforderung – neben der geforderten Präzision – besteht darin, dass die einzelnen Komponenten der Kühlmittelleitung, die lokalisiert werden müssen, für das Verlöten manuell gebogen werden und nie identisch geformt sind. Die Lokalisierung funktioniert somit dynamisch in Echtzeit und nicht auf Basis von CAD-Daten. In der Regel müssen an der Kühlschrankrückseite sechs bis zwölf Lötstellen lokalisiert und geprüft werden. Das System übernimmt dafür zusätzlich die optimierte Bahnplanung inklusive Kollisionsüberwachung des Roboters, damit die Dichtheitsprüfung innerhalb der geforderten Taktzeit durchgeführt werden kann.

Schnelle Umstellung auf andere Modelle

Für eine möglichst einfache Integration in der Produktion ist der IPC im 3D-System bereits serienmäßig eingebaut. Ein zusätzlicher externer PC ist daher nicht erforderlich. Das Bildverarbeitungssystem ist zudem mit allen gängigen Robotermarken kompatibel und dank Schutzart IP65 sehr gut für den dauerhaften industriellen Einsatz geschützt. Überdies ist es möglich, das Bilderkennungssystem an individuelle Anforderungen der Anlagenbauer anzupassen. Die Roboterzelle inklusive 3D-System ist sehr kompakt und benötigt ebenso viel Platz wie ein menschlicher Prüfer. Zudem arbeitet das Bilderkennungssystem umgebungslichtunabhängig, kommt also sowohl mit Dunkelheit und Tageslicht als auch mit künstlicher Beleuchtung zurecht. Der smarte Helfer lässt sich von einem geschulten Mitarbeiter innerhalb kürzester Zeit auf neue Kühlschrankmodelle umstellen. Externe Techniker sind dafür nicht notwendig. Die Hersteller haben es also ab sofort selber in der Hand, dass keine undichten Kühlschränke mehr in den Handel gelangen.