Die Norm ISO50001 verpflichtet Unternehmen zum Energiesparen. Sie müssen sich selbst ein Ziel setzen, wie viel Energie sie in den kommenden Jahren einsparen wollen – und dieses dann auch erreichen. Große Einsparpotenziale gibt es beispielsweise bei der Druckluft, einer der verbreitetsten und teuersten Energieformen in der deutschen Industrie. Rund 60.000 Druckluftanlagen sind hierzulande in Betrieb. Zusammen verbrauchen sie Jahr für Jahr 16,6 Terawattstunden, was sieben Prozent des gesamten Stromverbrauchs der heimischen Industrie entspricht. Bis zu 30 Prozent der eingesetzten Energie entweicht jedoch ungenutzt aus winzigen Lecks. Diese Löcher, Knicke oder undichten Verbindungsstücke aufzuspüren, ist bisher jedoch mit großem Aufwand verbunden. „Die auf dem Markt verfügbaren Produkte und Methoden zur Erkennung von Leckagen rechnen sich für viele Anwender nicht“, sagt Daniel Umgelter von der Abteilung Industrielle Energiesysteme am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA. „Um sie anzuwenden, muss man entweder immer wieder mit einem Ultraschallgerät Leckagen aufspüren oder neue Ventile zur Einzelüberwachung der Pneumatikaktoren nachrüsten.“ In vielen Unternehmen lebt man deshalb notgedrungen mit der Verschwendung.

Sensor erkennt Leckagen

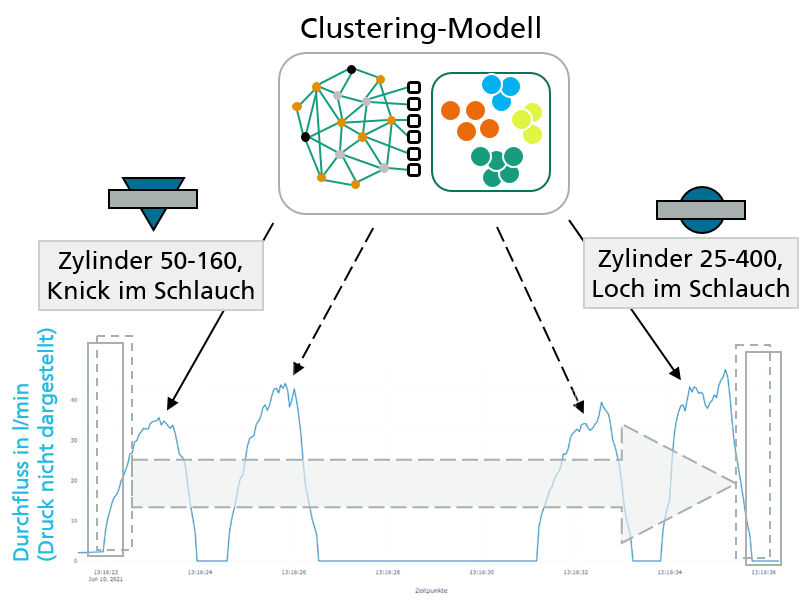

Doch künftig soll es keinen Grund mehr geben, Druckluft unnötig entweichen zu lassen und auf die Energieeinsparpotenziale zu verzichten. Denn Forscher Umgelter entwickelt in enger Zusammenarbeit mit Sick einen Leckage-Zusatzservice für deren intelligenten Durchflusssensor. Er zeichnet laufend Druck, Temperatur und Durchflussrate auf und generiert daraus lückenlose Kurvenverläufe. Auswerten soll diese Kurven ein selbstlernender Algorithmus. „Der Clou ist dabei das sogenannte Clustering: Leckagen schlagen sich in charakteristischen Kurvenverläufen nieder. Diese erkennt der Algorithmus und schlägt Alarm“, erklärt Umgelter.

Der Leckage-Zusatzservice wurde in der Prototypenversion für einen Durchflussmesser von Sick entwickelt. – Bild: Sick AG

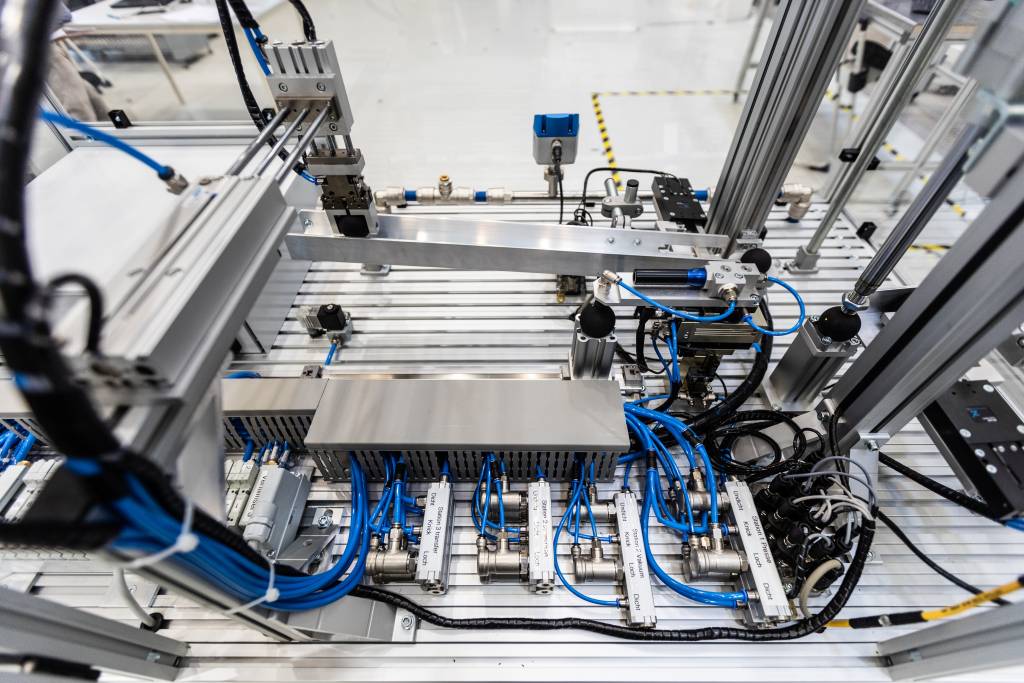

Der Prototyp wird an einer Druckluft-Demonstratoranlage erprobt und weiterentwickelt. – Bild: Fraunhofer IPA/Rainer Bez

Durchflusssensor lernt sich selber ein

Die Implementierung soll denkbar einfach werden: Der Sensor muss weder mit der Maschinensteuerung der Druckluftanlage noch mit einem Industrie-PC verbunden werden. Stattdessen verfügt der Durchflusssensor selbst über ein kleines Display und weitere Schnittstellen wie MQTT und OPC-UA, welche eine automatisierte Benachrichtigung des Anwenders erlauben.

Zusätzlich kann der Anwender über ein Web-Interface auf den Sensor zugreifen. Außerdem wird sich der Algorithmus selbstständig einlernen. Bei diesem sogenannten unüberwachten maschinellen Lernen muss ein Mensch am Ende nur überprüfen, ob der Algorithmus die richtigen Schlüsse aus den vorliegenden Informationen gezogen hat.