In der Industrie gilt der digitale Zwilling als ein wichtiger Bestandteil der digitalen Transformation. Dessen Ausgestaltung variiert nach Unternehmen, Branche und Einsatzbereich. Und je nach Industrie, Unternehmensgröße und Anwendungsfall unterscheiden sich die Definitionen stark – einige digitale Zwillinge umfassen beispielsweise lediglich 3D-Modelle oder zu verwaltende Dokumente.

Kaum ohne Cloud-Einsatz

Wollen Unternehmen einen digitalen Zwilling aufzusetzen und implementieren, müssen sie sich auch ihre bereits vorhandenen IT-Systeme ansehen. Denn diese sollen den Digital Twin schließlich später entlang des Lebenszyklus einsetzen. Ist bereits eine digitale Infrastruktur in der Cloud vorhanden, kann dies einige positive Effekte für die Implementierung mit sich bringen. Denn in der Praxis kommt in fast allen Neuprojekte eine Cloud-Infrastruktur zum Einsatz. Um das Konzept des digitalen Zwillings umzusetzen, reicht das natürlich noch nicht. Als Grundlage für ihren Aufbau haben sich einige Regeln herausgebildet, mit denen sich viele Fallstricke bei der Einrichtung umgehen lassen. Die folgenden Best Practices bieten einen Überblick.

Rendering mit Daten

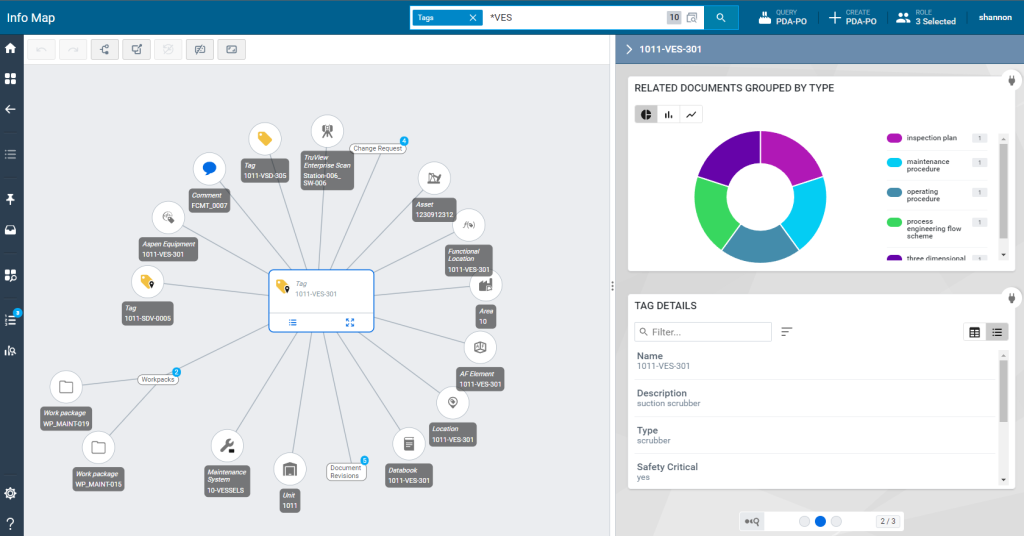

Gerenderte 3D-Modelle sollten von Beginn der Projektphase an Teil des Digital-Twin-Projektes sein. Dabei ist für den Erfolg des Projektes jedoch auch entscheidend, dass diese Renderings nicht nur erstellt, sondern mit Daten hinterlegt werden. Denn diese tragen langfristig zur Effizienzsteigerung und besseren Entscheidungsfindung bei. Das übergeordnete Ziel sollte sein, dass die Daten mithilfe von KI-Algorithmen verarbeitet werden und als Grundlage für Entscheidungsvorschläge dienen können. Idealerweise sollten Unternehmen ihren Entscheidungsträgern einen schnellen Zugriff auf Live-Informationen mit dem notwendigen Kontext ermöglichen. Dabei helfen 3D-Modelle oder Laserscans, um zu navigieren und über Schnittstellen werden Daten aus anderen angeschlossenen Systemen mit angezeigt. Wichtig ist, dass bereits in der Projektphase mitgedacht wird, wofür die 3D-Modelle eingesetzt werden sollen: Mögliche Use Cases sind etwa die Instandhaltung oder auch Schulungen. Auch ältere Maschinen, über die keine digitalen Informationen abrufbar sind, können im Digital Twin abgebildet werden. Der erste Schritt des Implementierungsprozesses ist es hier, die Anlagen mit einem Scanner aufzunehmen und zu digitalisieren. Die digitalisierte Version der Anlage kann dann in eine Software, die einen Digital Twin unterstützt, integriert werden.

Reibungsloser Übergang

Ein strukturierter, automatisierter Anlagen-Übergabeprozess kann Zeit und Frust während der Betriebs- und Wartungsphasen sparen. Es geht darum, dass die Daten eines Assets in jedem Abschnitt seinen Lebenszyklus zur Verfügung stehen und über die IT-Plattform dahinter ausgetauscht werden. Das sichert den Übergang der Daten und Informationen von der Design- und Aufbau-Phase in die Betriebs- und Wartungsphase. Ein schlechter Handover-Prozess kann dazu führen, dass Unternehmen zwischen den Projektphasen mehrere Jahre benötigen, um verlorengegangene Informationen zurückzugewinnen. Investitionen in die rechtzeitige Organisation von Dokumenten kann sich später massiv auszahlen.