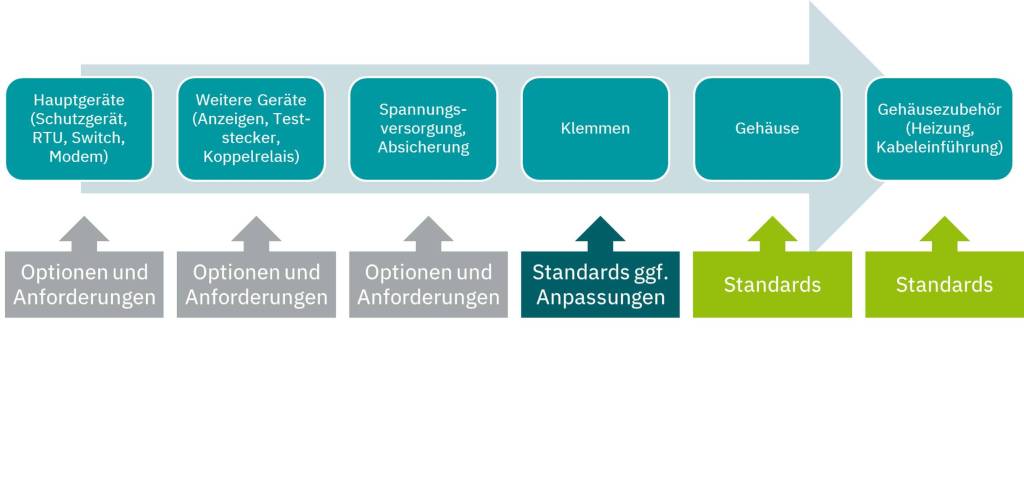

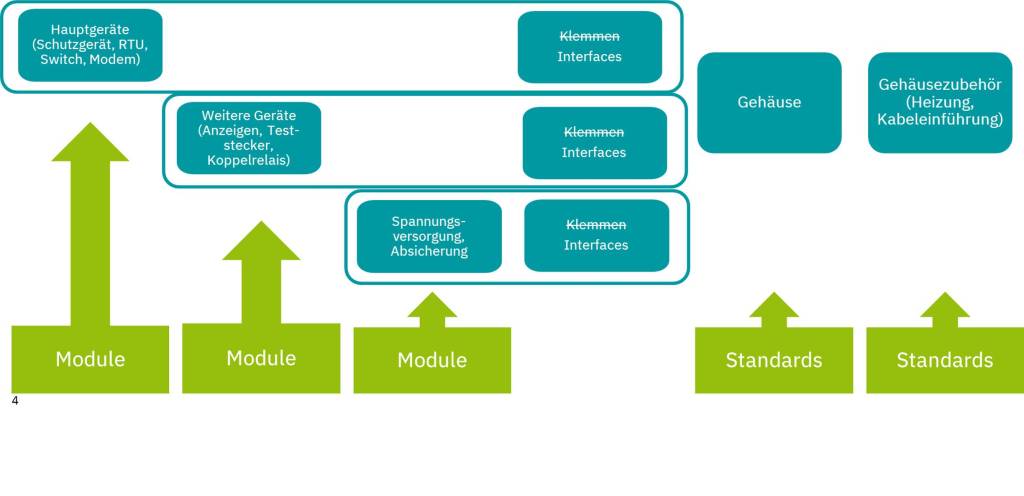

Im klassischen Engineering-Prozess der Schaltschränke für Mittelspannungsanlagen wird auf der Grundlage der benötigten Funktionen eine Auswahl der Hauptgeräte sowie der weiteren erforderlichen Komponenten getroffen. Der Prozess endet in der Ausbauplanung der Geräte in der vorgegebenen Niederspannungsnische der Schaltanlage unter Berücksichtigung der notwendigen Schnittstellen. Dieser Ablauf hat sich über viele Jahre bewährt. Mit dem Einzug moderner CAE-Systeme und der Anwendung eines durchgängigen digitalen Engineerings ergeben sich jedoch zahlreiche Optimierungsmöglichkeiten. Phoenix Contact arbeitet daher mit einem modulbasierten Engineering-Prozess, der die Geräte mit ihren Schnittstellen in einzelnen Modulen zusammenfasst. Moderne CAE-Systeme unterstützen eine solche gemeinschaftliche, standardisierte Entwicklung. Sie ermöglichen zudem eine zentrale, funktionsbasierte Ablage. Statt einer individuellen, projektspezifischen Planung und Umsetzung der Kundenanforderungen wählt der Planer nun die passenden Module aus dem digitalen Katalog aus. Vor diesem Hintergrund haben die Expertinnen und Experten des Blomberger Unternehmens einen Musterschaltschrank für die Steuerung von Mittelspannungsschaltanlagen geplant und errichtet. Ein wichtiger Punkt bei der Planung lag in der konsequenten Modularisierung des Aufbaus. Bei der Auswahl der benötigten Komponenten hat sich das Team strikt an die von Phoenix Contact definierten Functional Areas innerhalb des Complete Line-Programms gehalten. Bei Complete Line handelt es sich um ein System aus aufeinander abgestimmten Hard- und Software-Produkten, Beratungsleistungen und Systemlösungen für die Verbesserung der Prozesse im Schaltschrankbau.

Bestellung kompletter Hutschienen mit geprüfter Komponentenanordnung

Aktuelle CAE-Planungssysteme – beispielsweise von Eplan, WSCAD oder Zuken – assistieren bei der Elektroplanung, Dokumentation sowie Datenweitergabe und erlauben somit die Erstellung und Pflege der einzelnen Schaltschrankmodule. Erst durch den durchgehenden Einsatz von digital beschriebenen Produkten werden deren Vorteile bei der Verwaltung der Module sichtbar. Nach der Elektroplanung lassen sich Stücklisten automatisch vervollständigen und die erforderliche Dokumentation generieren. Als praktisch erweisen sich darüber hinaus die teilweise direkte Erzeugung von Druckdateien für die Beschriftung sowie die automatische Bestellung der verwendeten Produkte. Anstelle von einzelnen Produkten können so unter anderem komplette Hutschienen mit einer geprüften Anordnung aller ausgewählten Komponenten beschafft werden. Aufgrund des nicht vorhandenen Produktwissens enden hier derzeit oftmals die Funktionen der meisten CAE-Systeme. Software-Tools der Produkthersteller – zum Beispiel ClipX Engineer von Phoenix Contact – schließen diese Lücken durch Digitalisierung und standardisierte Schnittstellen effektiv.

Berücksichtigung der Wartbarkeit des Schaltschranks

Die Expertinnen und Experten von Phoenix Contact haben das dargestellte Vorgehen im Musterschaltschrank auf Basis der Functional Areas angewendet und die folgenden vier Module festgelegt:

- 1. Hilfsspannungsversorgung (Spannungsversorgung, Absicherung und Potentialverteilung)

- 2. Kommunikation (Switches und Lichtwellenleiteranschlüsse)

- 3. Konnektivität (Signal- und Steuerverbindungen innerhalb der Schaltanlage)

- 4. Schutz- und Steuertechnik (Schutzgeräte, zugehörige Messwandlertrennklemmen und Prüfstecksystem).

Bereits während der Planung des Schaltschranks wurde großes Augenmerk auf die Wartbarkeit der Schaltanlage gelegt. Beim Anschluss von Kundenanlagen an das Mittelspannungsnetz fordern viele technische Richtlinien in Anlehnung an die VDE-AR-N 4110 Wiederholungsprüfungen des Schutzgeräts in einem mindestens vierjährigen Intervall. Diesen normativ notwendigen wiederkehrenden Kontrollen trägt das Modul „Schutz- und Steuertechnik“ Rechnung. Bei seiner Auslegung wurden die folgenden Aspekte berücksichtigt:

- – Anbindung von beliebigen Wandlerausführungen, an standardisierte Messwandlertrennklemmen mit optionaler Prüfung an der Klemmleiste

- – sichere Schutzprüfung mittels des standardisierten Fame-Prüfstecksystems auch bei geschlossener Schaltschranktür

- – einfache Anpassung des Moduls bei Nutzung eines anderen Schutzgerätetyps durch den funktionalen Aufbau der Anschlüsse/Zeichnungen.

In gleicher Weise sind sämtliche Module im Schaltschrank projektiert worden.

Reduzierung von Einkaufspreisen und Lagerhaltungskosten

Statt des individuellen Engineerings eines Einzelprojekts über den gesamten Prozess oder des häufig eingesetzten Copy-/Paste-Verfahrens sollten neue Projekte aus bestehenden, geprüften Modulen zusammengestellt werden. Moderne CAE-Systeme unterstützen die erforderlichen Abläufe und das standardisierte Vorgehen. Schon bei der Angebotserstellung ermöglicht die Modularisierung eine genaue Kostenkalkulation sowie die zuverlässigere Ermittlung von Lieferzeiten. Durch die konsequente Modularisierung ergeben sich automatisch eine Standardisierung und Gleichteilestrategie. Damit verbunden sind positive Skaleneffekte wie reduzierte Einkaufspreise und sinkende Lagerhaltungskosten. Die optimierte Planung mittels der vier erarbeiteten Module verlangt vorab Disziplin und erzeugt Aufwände bei der initialen Generierung der Module. Durch ihre Verwendung beim Schaltschrankaufbau verringern sich allerdings der Zeitaufwand und die Kosten beim Engineering, Einkauf sowie der Erstellung, Fehlersuche und Wartung deutlich. Der Modulansatz führt mittel- bis langfristig zu signifikanten Effizienzsteigerungen und Kostensenkungen bei gleichzeitiger Erhöhung der Qualität und Kundenzufriedenheit. Der beschriebene Modulansatz stellt einen Schritt in Richtung der Digitalisierung im Schaltschrankbau dar. Ziel muss es hier sein, die Digitalisierung weiter voranzutreiben. Dazu bedarf es einer vollständigen, standardisierten elektronischen Beschreibung aller genutzten Komponenten und Teile. Werden sämtliche zur Verfügung stehende Produktinformationen mit modernen Software-Werkzeugen kombiniert, kann der oftmals genannte digitale Zwilling Realität werden.