Wenn Maschinenbediener Daniel Varga die Schunk Magnos Spannwürfel und -quader mit bloßer Hand auf dem blanken Maschinentisch verschiebt, erinnert das an Tetris im XXL-Format. Was spielerisch wirkt, überzeugt mit elementaren Vorteilen: Wo bislang Messuhren, Spannpratzen, Pendelauflagen, Unterlegklötzchen und -bleche zum Einsatz kamen, werden heute einfach die Spannblöcke positioniert, nach unten magnetisch auf den Maschinentisch gespannt und oben die Schweißkonstruktionen aufgelegt. Ein Knopfdruck genügt: schon passen sich die beweglichen Polverlängerungen an die mehrere Meter langen Bauteile an und spannen diese verzugsarm, ohne die Zugänglichkeit einzuschränken. Auf 60 bis 70 Prozent taxiert Kostwein die Einsparungen bei den Rüstzeiten.

Enge Toleranzen

In aller Regel bewegt sich die Länge der bei Kostwein bearbeiteten Schweißrahmen in einem Bereich von 2.000 bis 7.500mm, die Breite beträgt etwa bis zu 2.500mm. Maximal sind Teilelängen bis 12.000mm möglich. Abhängig von der Größe liegen die herstellungsbedingten Abweichungen bei bis zu 7mm auf die Gesamtlänge. Die beweglichen Polverlängerungen der Magnetmodule gleichen diese Unebenheiten automatisch aus, sodass bei den Schweißrahmen zuverlässig Toleranzen von wenigen Hundertstel eingehalten werden.

Die Bediener müssen nichts mehr unterlegen und die Spannblöcke lassen sich ganz einfach manuell an jede beliebige Position des Maschinentischs verschieben. So ist eine hohe Flexibilität gewährleistet und unterschiedliche Bauteile lassen sich zügig spannen und präzise bearbeiten. Magnos Quadratpolplatten gelten bis heute als ‚Geheimtipp‘ für die Zerspanung ferromagnetischer Werkstücke. Zur Bearbeitung wird das Werkstück einfach aufgelegt, ausgerichtet und die Magnetspannplatte über einen kurzen Stromimpuls aktiviert. Innerhalb von Sekunden sorgt der Elektropermanentmagnet für sicheren Halt, ohne dass anschließend eine weitere Energiezufuhr erforderlich ist.

Je mehr Pole das Werkstück abdeckt, desto größer ist die magnetische Haltekraft. Diesen Effekt macht sich das Team bei Kostwein gleich doppelt zunutze: Es verwendet die Magnettechnologie sowohl nach oben zur Spannung der Werkstücke als auch nach unten zur flexiblen Platzierung der Spannlösung auf dem Maschinentisch. Anhand des Teilespektrums wurden in enger Abstimmung mit Schunk die Größe und Anzahl der Spannblöcke definiert. Letztlich waren zwei Formate ausreichend: Quader mit annähernd quadratischer Grundfläche (300 x 315mm) sowie Quader mit rechteckiger Grundfläche (600 x 315mm).

Ruckzuck sauber

Um die Magnetspannlösung prozesssicher einzusetzen, wurde der Maschinentisch der Correa Fox M Portalfräsmaschine komplett mit einer Platte abgedeckt und überfräst. So entstand ein plane Fläche ohne T-Nuten und Bohrungen, auf der sich die Spannblöcke ganz einfach von Hand verschieben lassen. Federgelagerte Kugelleisten an der Unterseite heben die Spannquader automatisch um 1,5mm an, sobald die untere Magnetspannung gelöst wird. Gab es früher häufig Probleme mit Kühlschmiermittel und Spänen in den T-Nuten des Maschinentischs, wischt das Bedienpersonal den Tisch heute einfach mit Besen und Schieber sauber. Um auch weiterhin konventionell spannen zu können, steht eine Lochrasterplatte bereit, die bei Bedarf auf den Magnetquadern gespannt wird. So lassen sich auch Edelstahlteile problemlos spannen und auf der Maschine bearbeiten.

In der Praxis bewährt

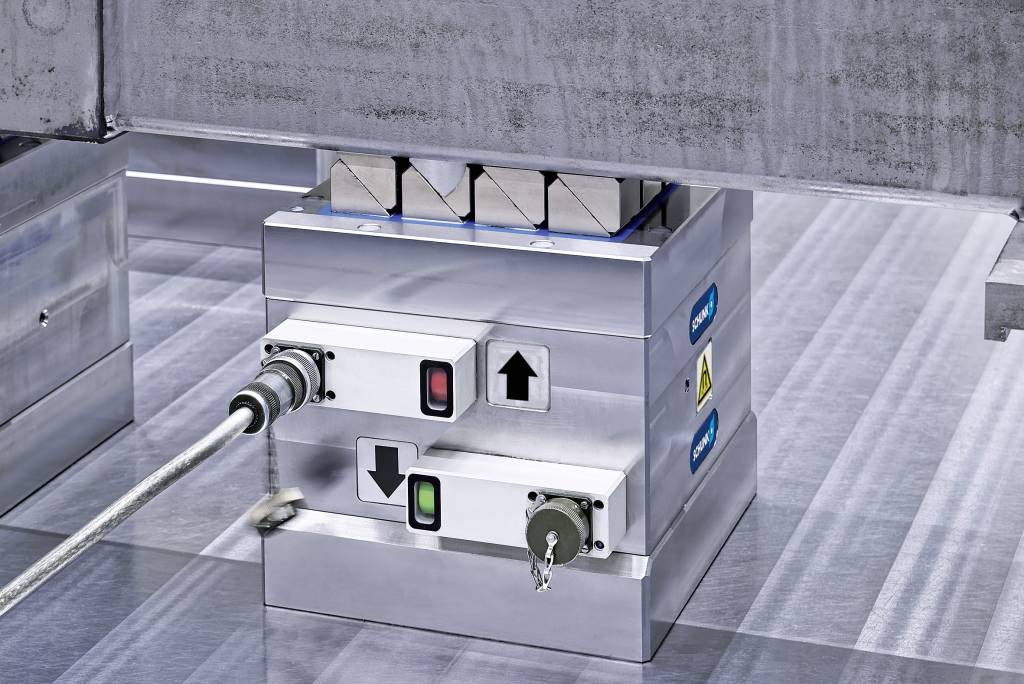

Mittlerweile ist das System aus dem täglichen Betrieb nicht mehr wegzudenken – zumal es sich ohne Kran handhaben lässt. Grundlage für das jeweilige Spannquadermuster ist ein von der NC-Abteilung bereitgestellter Aufspannplan. Da jedes Teil individuell angetastet wird, genügt es, die Spannblöcke mithilfe eines Maßbandes grob zu positionieren. Anhand der Statusanzeige kann der Bediener jederzeit den Spannzustand der oberen und unteren Magnetspannplatte eines Spannblocks ablesen. Mithilfe einer mehrstufigen Haftkraftregulierung lassen sich die Teile ausrichten und innerhalb von Sekunden über einen kurzen Stromimpuls deformationsfrei spannen. Nach der Aktivierung des Permanentmagnets ist keine weitere Energiezufuhr erforderlich. So hat sich das Spannsystem in der Praxis bereits bestens bewährt – sowohl in Bezug auf die deformationsarme Aufspannung als auch in Bezug auf den Rüstvorgang.